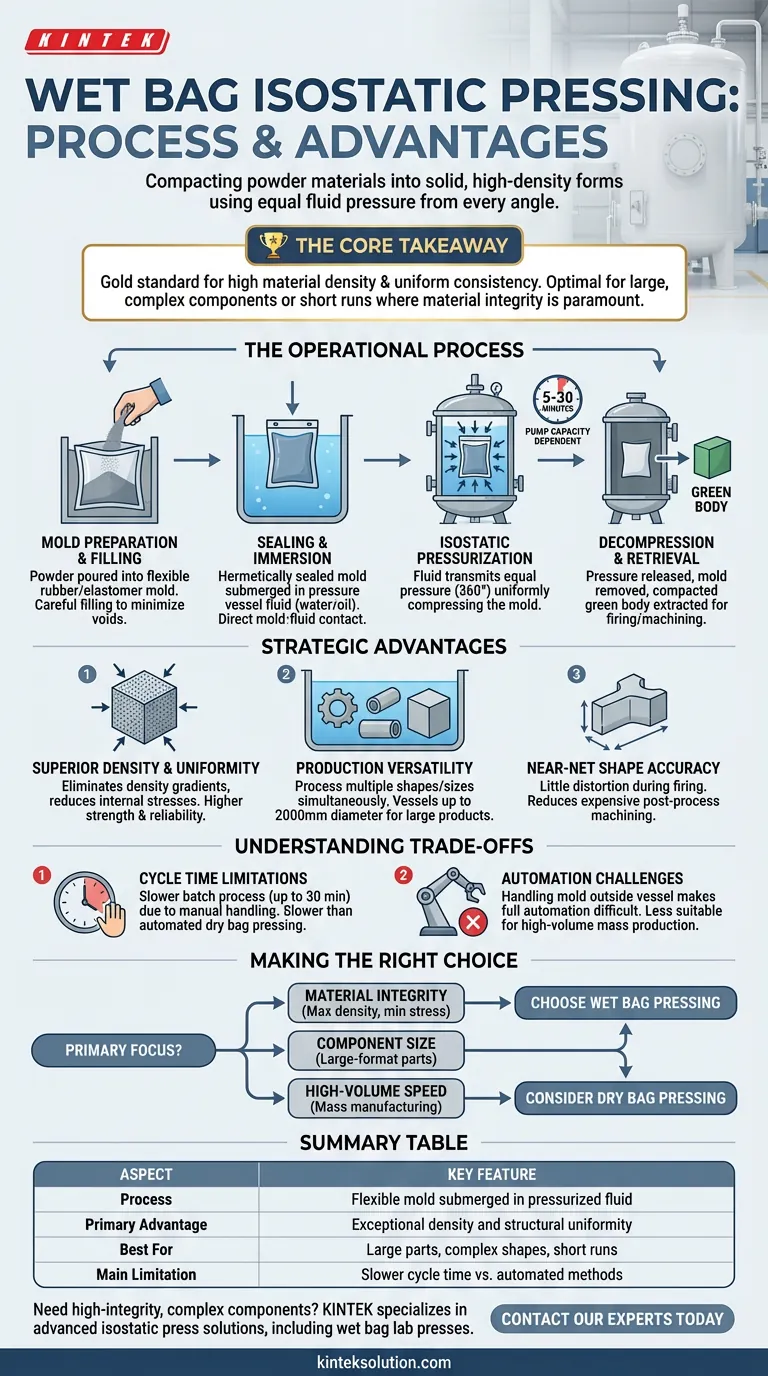

La pressatura isostatica a sacco umido è un processo produttivo utilizzato per compattare materiali in polvere in forme solide e ad alta densità, immergendo uno stampo flessibile sigillato direttamente in un fluido pressurizzato. A differenza della pressatura uniassiale, che applica forza da una sola direzione, questa tecnica utilizza la fluidodinamica per applicare una pressione uguale da ogni angolazione, ottenendo componenti con eccezionale uniformità strutturale.

Il concetto chiave Sebbene più lenta dei metodi automatizzati di produzione di massa, la pressatura isostatica a sacco umido è il gold standard per ottenere alta densità del materiale e consistenza uniforme. È la scelta ottimale quando si producono componenti grandi e complessi o piccole serie di produzione in cui l'integrità del materiale è fondamentale.

Il Processo Operativo

Fase 1: Preparazione e Riempimento dello Stampo

Il processo inizia con uno stampo flessibile, tipicamente realizzato in gomma o elastomero, che definisce la geometria del pezzo finale. Il materiale in polvere viene versato in questo sacco. Per garantire un risultato privo di difetti, la polvere deve essere riempita con cura per minimizzare i vuoti iniziali.

Fase 2: Sigillatura e Immersione

Una volta riempito, lo stampo viene sigillato ermeticamente per evitare qualsiasi intrusione di fluido. Questo "sacco" sigillato viene quindi posto all'interno di un recipiente a pressione e completamente immerso in un mezzo liquido, come acqua o olio. Questo contatto diretto tra lo stampo e il fluido è la caratteristica distintiva del metodo "a sacco umido".

Fase 3: Pressurizzazione Isostatica

Il recipiente viene pressurizzato, trasmettendo forza attraverso il fluido. Poiché i fluidi trasferiscono la pressione in modo uniforme in tutte le direzioni, lo stampo flessibile viene compresso uniformemente attorno alla polvere. Questo richiede tipicamente da 5 a 30 minuti, a seconda delle dimensioni del componente e della capacità della pompa.

Fase 4: Decompressione e Recupero

Al termine del tempo di permanenza, la pressione viene rilasciata. Lo stampo viene rimosso dal fluido e il pezzo compattato – ora una massa solida nota come "corpo verde" – viene estratto. Il pezzo è quindi pronto per la cottura o la lavorazione finale.

Vantaggi Strategici del Metodo

Densità e Uniformità Superiori

Il principale beneficio ingegneristico è l'eliminazione dei gradienti di densità. Poiché la pressione viene applicata a 360 gradi, il materiale si compatta uniformemente, riducendo le sollecitazioni interne e le sacche d'aria. Ciò porta a una maggiore resistenza e affidabilità nel prodotto finale rispetto ai pezzi pressati in stampi rigidi.

Versatilità di Produzione

Il processo a sacco umido è altamente adattabile. Poiché il recipiente a pressione è essenzialmente un grande serbatoio, è possibile processare forme e dimensioni multiple contemporaneamente in un unico lotto. È l'unico metodo pratico per pressare prodotti estremamente grandi, con diametri dei recipienti in grado di ospitare pezzi fino a 2000 mm.

Precisione di Forma Quasi Finale (Near-Net Shape)

Grazie alla compattazione uniforme, il "corpo verde" presenta una distorsione minima durante la cottura. Ciò si traduce in un'elevata precisione dimensionale, riducendo significativamente la necessità di lavorazioni post-processo costose e dispendiose in termini di tempo.

Comprendere i Compromessi

Limitazioni del Tempo Ciclo

Il vincolo maggiore della pressatura a sacco umido è la velocità. La natura manuale del carico, della sigillatura, dell'immersione e dello scarico dei sacchi lo rende un processo a lotto relativamente lento. I cicli possono richiedere fino a 30 minuti, mentre metodi alternativi come la pressatura a sacco secco sono progettati per cicli rapidi e automatizzati.

Sfide di Automazione

A differenza della pressatura a sacco secco, dove la membrana è fissata nel recipiente per un rapido riempimento, la pressatura a sacco umido comporta la manipolazione dello stampo all'esterno del recipiente. Ciò rende difficile l'automazione completa. È generalmente meno adatta per la produzione di massa ad alto volume di pezzi semplici, dove la velocità è la metrica principale.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la pressatura isostatica a sacco umido dipende dal bilanciamento tra la necessità di qualità del materiale e il throughput di produzione richiesto.

- Se la tua priorità assoluta è l'Integrità del Materiale: Scegli la pressatura a sacco umido per componenti critici che richiedono la massima densità e stress interni minimi.

- Se la tua priorità assoluta sono le Dimensioni del Componente: Utilizza questo metodo per pezzi di grande formato che fisicamente non possono entrare nelle presse automatiche standard.

- Se la tua priorità assoluta è la Velocità di Produzione di Massa: Considera invece la pressatura a sacco secco, poiché i tempi ciclo del sacco umido sono probabilmente troppo lenti per la produzione di massa.

La pressatura a sacco umido rimane la soluzione superiore per applicazioni complesse e di alto valore, dove il costo di un ciclo più lento è superato dalla necessità di prestazioni impeccabili del materiale.

Tabella Riassuntiva:

| Aspetto | Caratteristica Chiave |

|---|---|

| Processo | Stampo flessibile immerso in fluido pressurizzato |

| Vantaggio Principale | Eccezionale densità e uniformità strutturale |

| Ideale per | Pezzi grandi, forme complesse, piccole serie |

| Limitazione Principale | Tempo ciclo più lento rispetto ai metodi automatizzati |

Hai bisogno di produrre componenti complessi e ad alta integrità? KINTEK è specializzata in soluzioni avanzate di pressatura isostatica, comprese presse da laboratorio a sacco umido, per aiutarti a ottenere densità e uniformità del materiale superiori per le tue applicazioni più esigenti. Contatta oggi i nostri esperti per discutere come la nostra tecnologia può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali