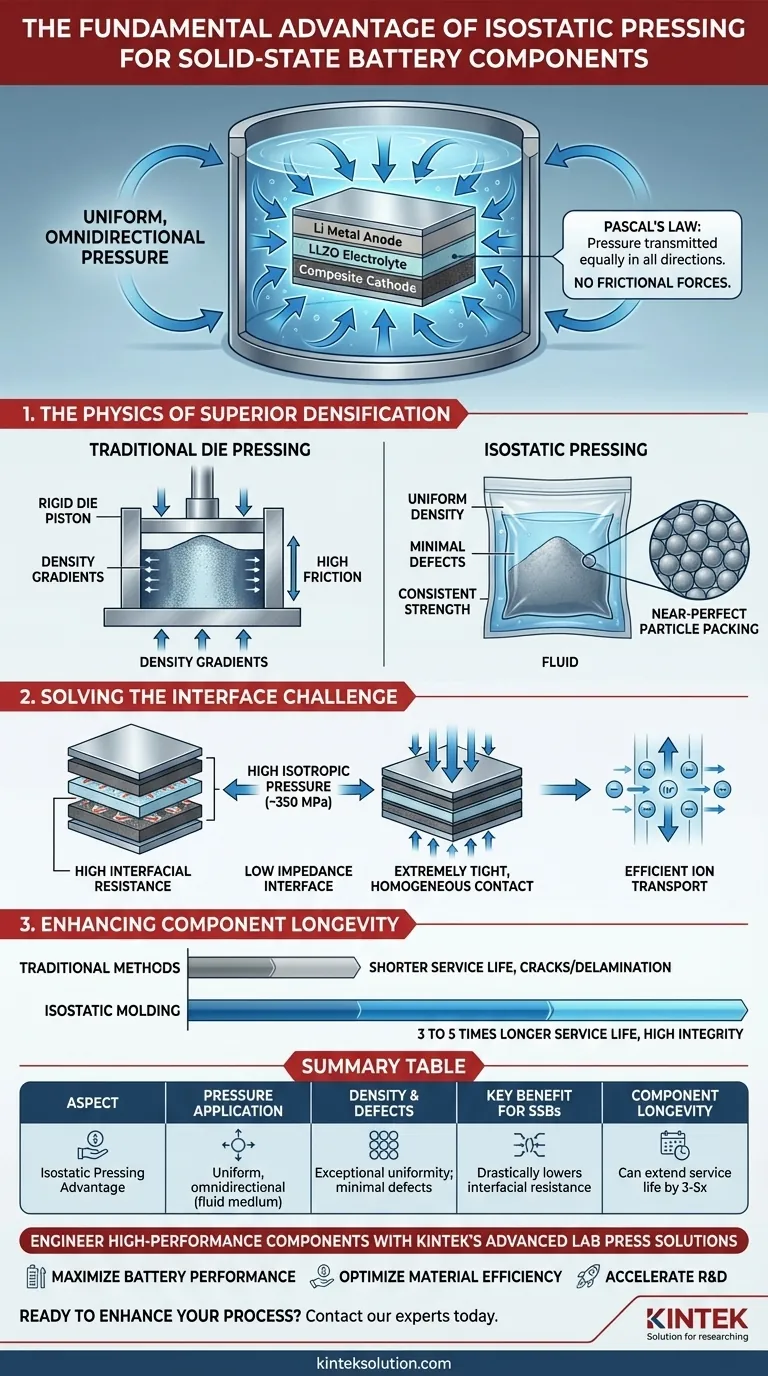

Il vantaggio fondamentale della pressatura isostatica è la capacità di applicare una pressione uniforme e omnidirezionale a un componente attraverso un mezzo fluido. A differenza della pressatura uniassiale tradizionale, che soffre di attrito e limitazioni di forza direzionale, la pressatura isostatica utilizza la legge di Pascal per garantire che una pressione uguale venga applicata da ogni lato contemporaneamente. Ciò si traduce in componenti con eccezionale uniformità di densità, minimi difetti interni e costante resistenza meccanica in tutta la struttura.

La pressatura isostatica elimina i gradienti di densità e le inomogeneità strutturali intrinseche della pressatura meccanica in stampo. Raggiungendo un'uniformità di densità quasi perfetta e un intimo contatto fisico tra gli strati, risolve la sfida critica dell'elevata resistenza interfaciale negli assemblaggi di batterie allo stato solido.

La Fisica della Densificazione Superiore

Sfruttare la Legge di Pascal

Il meccanismo principale della pressatura isostatica è l'uso di un liquido o di un gas come mezzo di trasmissione della pressione.

Secondo la legge di Pascal, la pressione applicata a questo fluido confinato viene trasmessa uniformemente in tutte le direzioni. Ciò consente alla forza di agire perpendicolarmente su ogni superficie del componente, indipendentemente dalla sua geometria.

Eliminazione di Attrito e Gradienti

Nella pressatura tradizionale in stampo, l'attrito tra la polvere e le pareti dello stampo crea "gradienti di densità", portando a pezzi più densi sui bordi che al centro.

La pressatura isostatica elimina completamente queste forze di attrito. Poiché la pressione è idrostatica, il materiale si compatta uniformemente, garantendo che la densità sia costante dalla superficie al nucleo.

Massimizzazione dell'Integrità del Materiale

Questo metodo è molto efficace nel ridurre la porosità delle miscele di polveri.

Incapsulando il materiale in una membrana flessibile o in un contenitore ermetico, il processo impedisce al mezzo di entrare nel campione, costringendo al contempo i pori a chiudersi. Ciò porta a densità di compattazione più elevate, prerequisito per ottenere prestazioni e durata ottimali del materiale.

Risolvere la Sfida dell'Interfaccia allo Stato Solido

Creazione di Interfacce a Bassa Impedenza

Per le batterie allo stato solido, l'interfaccia tra gli strati solidi, come l'anodo di metallo al litio, l'elettrolita LLZO e il catodo composito, è spesso il punto di guasto.

La pressatura isostatica applica un'elevata pressione isotropa (ad esempio, 350 megapascal) a questi componenti impilati. Ciò forza i materiali a un contatto fisico estremamente stretto e omogeneo, abbassando significativamente la resistenza interfaciale.

Garantire un Efficiente Trasporto Ionico

Una batteria non può funzionare in modo efficiente se gli ioni non possono muoversi liberamente tra gli strati.

L'integrità meccanica fornita dalla pressatura isostatica crea un'interfaccia solido-solido ben formata e a bassa impedenza. Questo è un requisito fondamentale per un trasporto stabile di ioni di litio e per cicli ad alte prestazioni.

Miglioramento della Longevità dei Componenti

La densità uniforme si traduce direttamente nella durata di servizio.

I componenti privi di difetti di compattazione e stress interni hanno meno probabilità di creparsi o delaminarsi durante il funzionamento. L'evidenza di applicazioni simili suggerisce che lo stampaggio isostatico può estendere la durata di servizio da 3 a 5 volte rispetto ai metodi di stampaggio tradizionali.

Comprendere i Compromessi

Complessità del Processo

Sebbene la pressatura isostatica offra una qualità superiore, richiede attrezzature più complesse rispetto alla pressatura in stampo rigido.

Il materiale deve essere incapsulato in uno stampo flessibile o in un contenitore per impedire al fluido pressurizzante di contaminare il campione. Ciò aggiunge un passaggio al flusso di lavoro di produzione che non è presente nella semplice pressatura meccanica.

Considerazioni Geometriche

La pressatura isostatica è eccellente per forme complesse perché la pressione viene applicata da tutti i lati.

Tuttavia, le dimensioni finali sono determinate dalla compressione della polvere e dello stampo flessibile, piuttosto che da pareti rigide fisse. Ciò richiede un calcolo preciso del restringimento per garantire che la parte finale soddisfi le tolleranze dimensionali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la pressatura isostatica è la soluzione corretta per il tuo processo di produzione, considera i tuoi obiettivi primari:

- Se il tuo obiettivo principale è massimizzare le prestazioni della batteria: Dai priorità alla pressatura isostatica per ottenere l'elevata densità e la bassa resistenza interfaciale richieste per un efficiente trasporto ionico.

- Se il tuo obiettivo principale è la complessità geometrica dei componenti: Utilizza la pressatura isostatica per compattare forme complesse che sarebbero impossibili o incoerenti con la pressatura in stampo uniassiale.

- Se il tuo obiettivo principale è l'efficienza dei materiali: Sfrutta la compattazione isostatica per rimuovere i vincoli sulla geometria delle parti e garantire un utilizzo efficiente di costosi materiali in polvere.

Spostando la forza meccanica direzionale alla pressione fluida omnidirezionale, si passa dalla produzione di semplici parti sagomate all'ingegnerizzazione di componenti di accumulo di energia ad alta integrità e ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | Vantaggio della Pressatura Isostatica |

|---|---|

| Applicazione della Pressione | Uniforme, omnidirezionale (tramite mezzo fluido) |

| Densità e Difetti | Eccezionale uniformità; minimi difetti interni |

| Vantaggio Chiave per SSB | Riduce drasticamente la resistenza interfaciale per un efficiente trasporto ionico |

| Longevità dei Componenti | Può estendere la durata di servizio di 3-5 volte rispetto ai metodi tradizionali |

Progetta componenti per batterie allo stato solido ad alte prestazioni con le soluzioni di presse da laboratorio avanzate di KINTEK.

La pressatura isostatica è fondamentale per ottenere la densità e l'integrità dell'interfaccia richieste dalla tua R&S. KINTEK è specializzata in macchine per presse da laboratorio di precisione, comprese le presse isostatiche, progettate specificamente per la produzione e lo sviluppo su scala di laboratorio.

La nostra esperienza ti aiuta a:

- Massimizzare le Prestazioni della Batteria: Ottenere l'elevata densità e la bassa resistenza interfaciale richieste per un efficiente trasporto ionico.

- Ottimizzare l'Efficienza dei Materiali: Garantire risultati coerenti e un utilizzo efficiente di costosi materiali in polvere.

- Accelerare la R&S: Apparecchiature affidabili, focalizzate sul laboratorio, costruite per l'innovazione.

Pronto a migliorare il tuo processo di produzione di batterie allo stato solido? Contatta i nostri esperti oggi stesso per trovare la pressa perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- In quali settori industriali viene comunemente applicato il CIP?Scopri i settori chiave che utilizzano la pressatura isostatica a freddo

- Quali sono le specifiche standard per i sistemi di pressatura isostatica a freddo di produzione? Ottimizza il tuo processo di compattazione del materiale

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Quali sono i vantaggi della densità uniforme e dell'integrità strutturale nel CIP?Ottenere prestazioni e affidabilità superiori