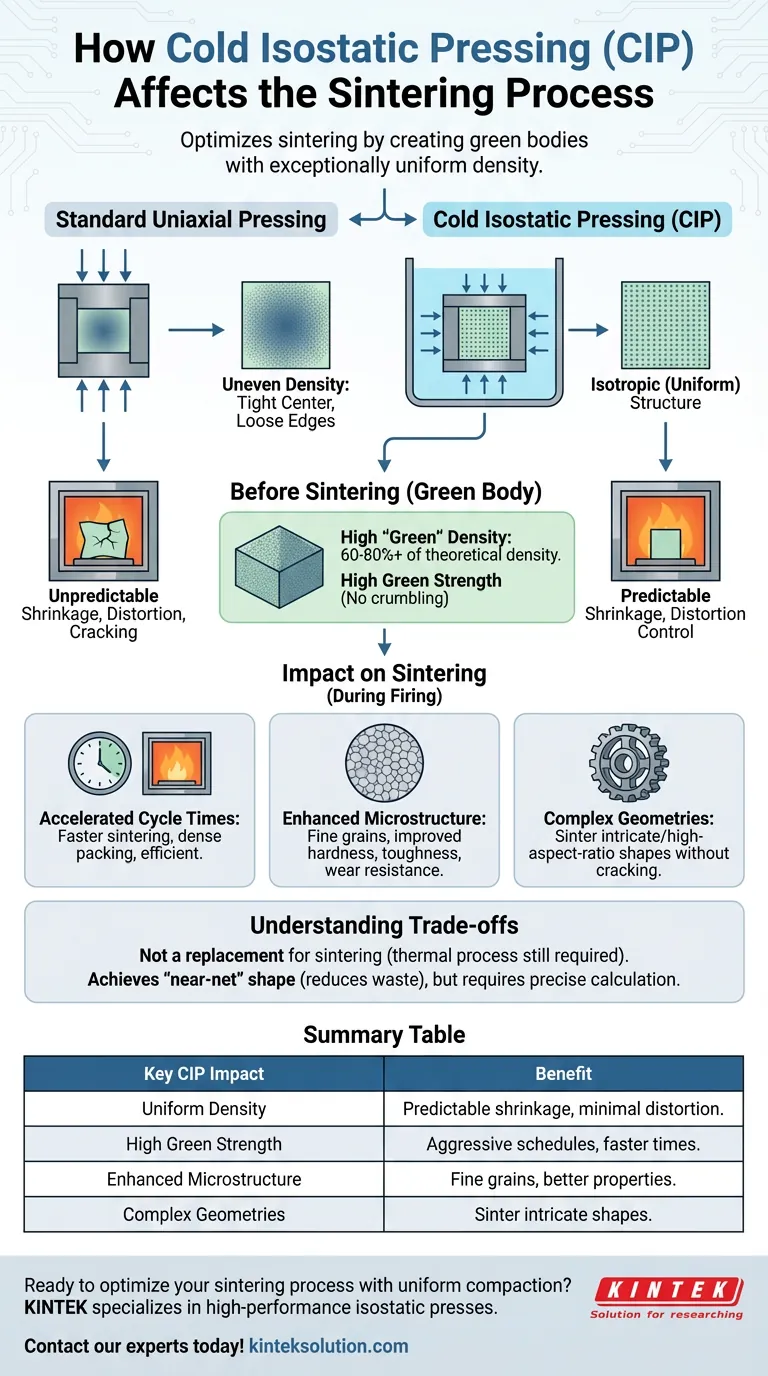

La pressatura isostatica a freddo (CIP) ottimizza in modo significativo il processo di sinterizzazione creando un corpo "verde" con una densità eccezionalmente uniforme. Poiché il materiale viene compresso uniformemente da tutte le direzioni prima del riscaldamento, la fase di sinterizzazione successiva diventa più rapida, più prevedibile e capace di produrre proprietà dei materiali superiori rispetto ai metodi di pressatura uniassiale.

Concetto chiave Il valore principale della CIP è l'eliminazione dei gradienti di densità interni. Assicurando che la polvere venga compattata uniformemente prima di entrare nel forno, la CIP consente un ritiro prevedibile, una distorsione minimizzata e la capacità di sinterizzare forme complesse o con elevato rapporto d'aspetto senza crepe.

La meccanica della compattazione uniforme

Per capire come la CIP influisce sulla sinterizzazione, è necessario prima comprendere lo stato del materiale prima che venga applicato il calore. Il "corpo verde" pone le basi per l'intero ciclo termico.

Eliminazione dei gradienti di densità

La pressatura uniassiale standard applica forza dall'alto e dal basso, creando attrito che porta a una densità non uniforme: centri compatti e bordi sciolti.

La CIP immerge lo stampo in un mezzo fluido, applicando un'elevata pressione idraulica da ogni angolazione. Ciò crea una struttura isotropa (uniforme) in cui la densità della polvere è costante in tutto il pezzo, indipendentemente dalla sua geometria.

Ottenere un'elevata densità "verde"

La CIP consolida la polvere per raggiungere il 60% - 80% della sua densità teorica prima ancora che inizi la sinterizzazione. In alcuni casi ottimizzati, i corpi verdi possono avvicinarsi a densità ancora più elevate.

Questa elevata compattazione iniziale significa che le particelle sono già meccanicamente interconnesse. Ciò si traduce in un'elevata resistenza a verde, consentendo di maneggiare, lavorare o spostare i pezzi nel forno senza alcun rischio di sgretolamento o deformazione.

Impatto sul comportamento di sinterizzazione

Una volta che il pezzo lavorato con CIP entra nel forno di sinterizzazione, i vantaggi di quella struttura uniforme diventano attivi.

Controllo prevedibile del ritiro e della distorsione

La sinterizzazione provoca inevitabilmente il ritiro del materiale man mano che i pori si chiudono. Se il corpo verde ha una densità non uniforme, si ritirerà in modo non uniforme, portando a deformazioni, "effetto clessidra" o crepe interne.

Poiché i pezzi CIP hanno una densità uniforme, subiscono un ritiro uniforme. Ciò consente agli ingegneri di prevedere le dimensioni finali con elevata precisione, garantendo che il pezzo mantenga la sua forma e integrità strutturale previste dopo la cottura.

Tempi di ciclo accelerati

L'elevata resistenza a verde e la densità ottenute con la CIP consentono programmi di sinterizzazione più aggressivi.

I materiali lavorati tramite CIP possono spesso essere sinterizzati più rapidamente rispetto a quelli lavorati con altri metodi. L'impaccamento denso delle particelle riduce il tempo e l'energia necessari per ottenere il legame finale, migliorando l'efficienza complessiva della produzione e la produttività.

Microstruttura migliorata

La pressione applicata durante la CIP induce deformazione plastica e ricristallizzazione nella polvere.

Ciò si traduce in un corpo sinterizzato finale con grani fini, che si traduce direttamente in una migliore durezza, tenacità e resistenza all'usura. Inoltre, il processo riduce significativamente il rischio di intrappolamento d'aria e vuoti, producendo un componente di maggiore integrità.

Comprendere i compromessi

Sebbene la CIP migliori i risultati della sinterizzazione, è fondamentale comprendere il contesto operativo per evitare malintesi.

È una fase di pre-elaborazione

La CIP non è un sostituto della sinterizzazione; è una tecnologia abilitante. Sebbene crei un corpo verde molto denso, il materiale richiede generalmente ancora un'elaborazione termica per raggiungere la sua resistenza metallurgica o ceramica finale.

Forma quasi finale vs. Forma finale

La CIP consente la creazione di forme "quasi finali", che riduce gli sprechi di materiale e i costi di lavorazione. Tuttavia, poiché il ritiro si verifica ancora (sebbene in modo prevedibile), sono necessari calcoli precisi per garantire che la dimensione dello stampo verde sia correlata alle dimensioni finali desiderate.

Fare la scelta giusta per il tuo obiettivo

Decidere di integrare la CIP nel tuo flusso di produzione dipende dai tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è la complessità geometrica: La CIP è essenziale per produrre forme intricate o pezzi con elevati rapporti d'aspetto (lunghi e sottili) che si creperebbero sotto pressione uniassiale.

- Se il tuo obiettivo principale è l'accuratezza dimensionale: La CIP fornisce la densità uniforme necessaria per prevenire deformazioni e distorsioni durante il processo di cottura.

- Se il tuo obiettivo principale sono le prestazioni dei materiali: La CIP crea la microstruttura a grani fini e l'elevata densità necessarie per pezzi che richiedono la massima resistenza all'usura e robustezza.

Riepilogo: Neutralizzando i gradienti di densità prima del riscaldamento, la pressatura isostatica a freddo trasforma la sinterizzazione da una fase di consolidamento rischiosa a un processo prevedibile e ad alta velocità per la creazione di materiali ad alte prestazioni.

Tabella riassuntiva:

| Impatto chiave della CIP sulla sinterizzazione | Beneficio |

|---|---|

| Densità uniforme | Elimina i gradienti interni per un ritiro prevedibile e una distorsione minima. |

| Elevata resistenza a verde | Consente programmi di sinterizzazione aggressivi e tempi di ciclo più rapidi. |

| Microstruttura migliorata | Risulta in grani fini, migliorando durezza, tenacità e resistenza all'usura. |

| Geometrie complesse | Consente la sinterizzazione di forme intricate o con elevato rapporto d'aspetto senza crepe. |

Pronto a ottimizzare il tuo processo di sinterizzazione con compattazione uniforme?

KINTEK è specializzata in presse isostatiche ad alte prestazioni e presse da laboratorio progettate per creare i corpi verdi uniformi essenziali per risultati di sinterizzazione prevedibili e di alta qualità. Sia che tu stia sviluppando geometrie complesse o richieda le massime prestazioni dei materiali, la nostra esperienza garantisce il raggiungimento di risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni CIP possono migliorare il tuo laboratorio o la tua linea di produzione!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione