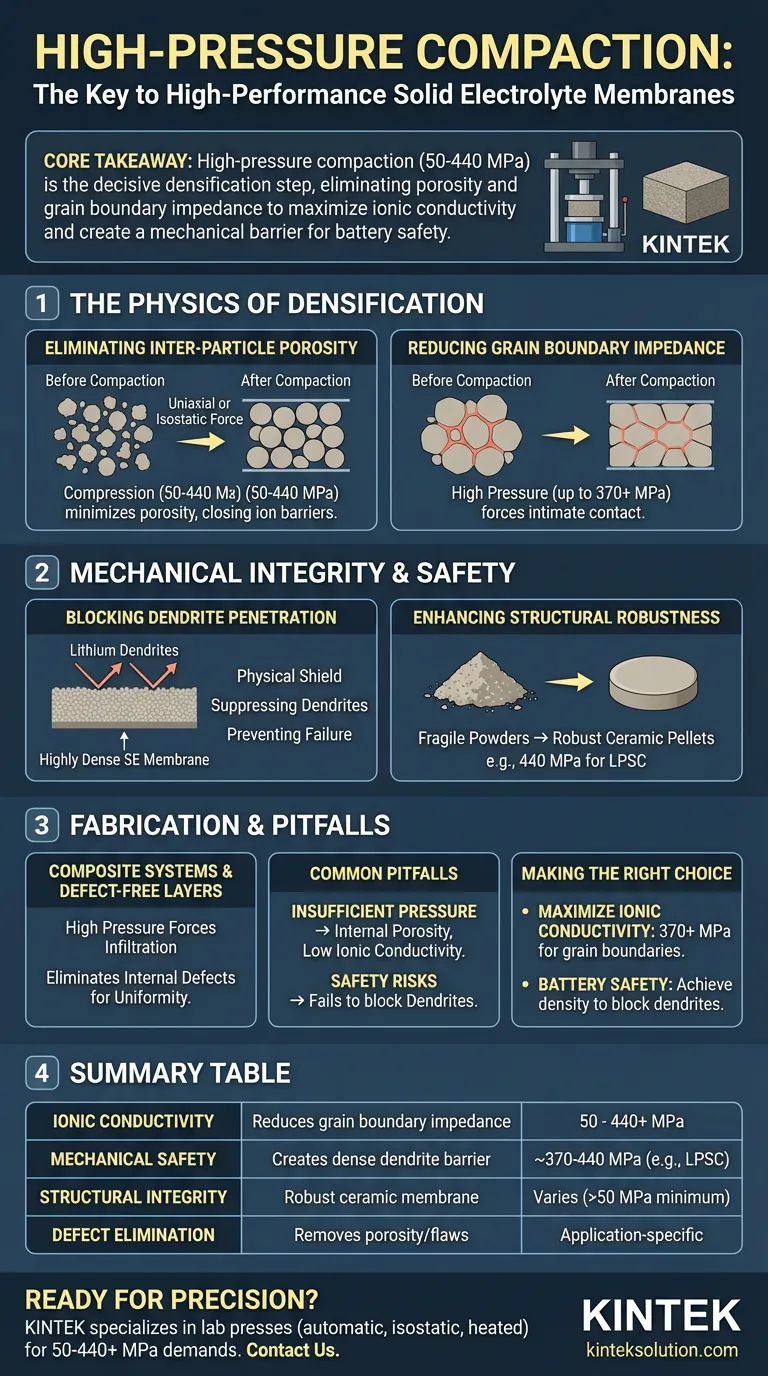

La compattazione ad alta pressione funge da fase di densificazione decisiva nella fabbricazione di membrane di elettroliti solidi (SE). Utilizzando attrezzature come presse idrauliche per applicare forze che spesso vanno da 50 a 440 MPa, si trasformano fisicamente polveri sciolte o slurry in uno strato ceramico unificato e privo di difetti, essenziale per il funzionamento della batteria.

Concetto chiave Le prestazioni di un elettrolita solido sono indissolubilmente legate alla sua densità. La compattazione ad alta pressione è il meccanismo primario per eliminare la porosità e l'impedenza dei bordi di grano, massimizzando contemporaneamente la conducibilità ionica e creando una barriera meccanica sufficientemente robusta da garantire la sicurezza della batteria.

La fisica della densificazione

Eliminazione della porosità interparticellare

La sfida fondamentale nelle batterie allo stato solido è la spaziatura naturale tra le particelle del materiale. Le attrezzature ad alta pressione utilizzano forze uniassiali o isostatiche per comprimere meccanicamente la polvere SE.

Questa compressione minimizza la porosità interparticellare, chiudendo efficacemente gli spazi che altrimenti agirebbero come barriere al movimento degli ioni.

Riduzione dell'impedenza dei bordi di grano

Quando le particelle sono impacchettate in modo lasco, i "bordi di grano"—le interfacce dove le particelle si incontrano—creano un'alta resistenza.

Applicando pressioni fino a 370 MPa o superiori, la compattazione forza questi bordi a un contatto intimo. Ciò riduce significativamente l'impedenza dei bordi di grano, facilitando un percorso più agevole e veloce per la conduzione ionica.

Integrità meccanica e implicazioni di sicurezza

Blocco della penetrazione dei dendriti

Una delle principali modalità di guasto nelle batterie al litio è la crescita dei dendriti—formazioni di litio simili ad aghi che causano cortocircuiti nella cella.

Una membrana SE altamente densa funge da scudo fisico. La resistenza meccanica ottenuta attraverso la fabbricazione ad alta pressione è un prerequisito per sopprimere efficacemente questi dendriti, prevenendo così guasti catastrofici.

Miglioramento della robustezza strutturale

Oltre alle prestazioni elettrochimiche, la membrana deve essere maneggiabile durante l'assemblaggio.

Il processo ad alta pressione trasforma polveri fragili in pellet ceramici meccanicamente robusti. Per materiali come Li₆PS₅Cl (LPSC), sono state specificamente notate pressioni intorno ai 440 MPa per ottenere la necessaria stabilità meccanica.

Fabbricazione di sistemi compositi

Infiltrazione di substrati porosi

Per i sistemi di elettroliti compositi, la pressione fa più che comprimere; guida il trasporto del materiale.

L'alta pressione forza gli slurry dell'elettrolita a infiltrare completamente i substrati porosi. Ciò garantisce che tutti i vuoti interni siano riempiti, risultando in una struttura composita densa e continua.

Creazione di strati privi di difetti

L'applicazione di una forza significativa elimina i difetti interni che potrebbero agire come concentratori di stress o punti caldi di corrente.

Il risultato è una membrana uniforme e priva di difetti che mantiene prestazioni costanti su tutta la sua superficie.

Errori comuni nell'applicazione della pressione

Il costo di una pressione insufficiente

Il compromesso più critico in questo processo è la necessità non negoziabile di attrezzature ad alte prestazioni.

Se la pressione applicata scende al di sotto della soglia richiesta (ad esempio, al di sotto di 50 MPa per alcuni sistemi), il materiale conserva la porosità interna. Ciò si traduce direttamente in una bassa conducibilità ionica a causa di percorsi di trasporto ionico ostruiti.

Rischi per la sicurezza dovuti a bassa densità

Compromettendo la pressione di fabbricazione non si riducono solo le prestazioni; si compromette la sicurezza.

Una membrana che non ha una densità sufficiente non riuscirà a bloccare i dendriti di litio. Pertanto, il controllo preciso della pressione di fabbricazione non è semplicemente una variabile di ottimizzazione, ma un requisito di sicurezza.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il potenziale del tuo elettrolita solido, devi allineare i tuoi parametri di fabbricazione con i tuoi obiettivi di prestazione.

- Se il tuo obiettivo principale è massimizzare la conducibilità ionica: Dai priorità a pressioni (spesso 370+ MPa) che minimizzano aggressivamente i bordi di grano per ridurre l'impedenza totale.

- Se il tuo obiettivo principale è la sicurezza e la longevità della batteria: Assicurati che il tuo processo di compattazione raggiunga le soglie di densità richieste per bloccare fisicamente e meccanicamente la penetrazione dei dendriti di litio.

La fabbricazione di un elettrolita solido ad alte prestazioni è in definitiva un esercizio di gestione della densità, in cui la pressione applicata è la leva che controlla sia l'efficienza che la sicurezza.

Tabella riassuntiva:

| Fattore chiave | Impatto della compattazione ad alta pressione | Intervallo di pressione tipico |

|---|---|---|

| Conducibilità ionica | Riduce l'impedenza dei bordi di grano forzando il contatto tra le particelle | 50 - 440+ MPa |

| Sicurezza meccanica | Crea una barriera densa per bloccare la penetrazione dei dendriti di litio | ~370-440 MPa (ad es. per LPSC) |

| Integrità strutturale | Trasforma la polvere in una membrana ceramica robusta e maneggiabile | Varia a seconda del materiale (ad es. minimo >50 MPa) |

| Eliminazione dei difetti | Rimuove porosità e difetti interni per prestazioni uniformi | Specifico per l'applicazione (ad es. infiltrazione di slurry) |

Pronto a fabbricare membrane di elettroliti solidi ad alte prestazioni con precisione?

KINTEK è specializzata in presse da laboratorio, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire le pressioni esatte (da 50 a 440+ MPa) richieste dalla tua ricerca. Sia che tu stia massimizzando la conducibilità ionica o garantendo la sicurezza resistente ai dendriti, le nostre attrezzature forniscono la densificazione controllata fondamentale per uno sviluppo affidabile delle batterie.

Contattaci oggi stesso (#ContactForm) per scoprire come le nostre presse possono elevare le capacità del tuo laboratorio e accelerare le tue innovazioni nelle batterie allo stato solido.

Guida Visiva

Prodotti correlati

- Pressa isostatica a caldo per la ricerca sulle batterie allo stato solido Pressa isostatica a caldo

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- Laboratorio Split manuale riscaldato macchina pressa idraulica con piastre calde

Domande frequenti

- Come si confronta la pressatura isostatica a caldo (WIP) con la HIP per i nanomateriali? Sblocca la densità di 2 GPa con la WIP

- Qual è il meccanismo di una pressa isostatica a caldo (WIP) sul formaggio? Padroneggia la pastorizzazione a freddo per una sicurezza superiore

- Come fanno i sistemi di controllo ad alta precisione del riscaldamento e della pressione a ottimizzare il WIP? Migliorare la densità e l'integrità del materiale

- Qual è la temperatura di lavoro tipica per la pressatura isostatica a caldo? Ottimizza la densificazione dei tuoi materiali

- Qual è il ruolo chiave di una pressa isostatica a caldo nella preparazione di celle a stato solido a base di solfuro? Eliminare le vuotezze e massimizzare le prestazioni