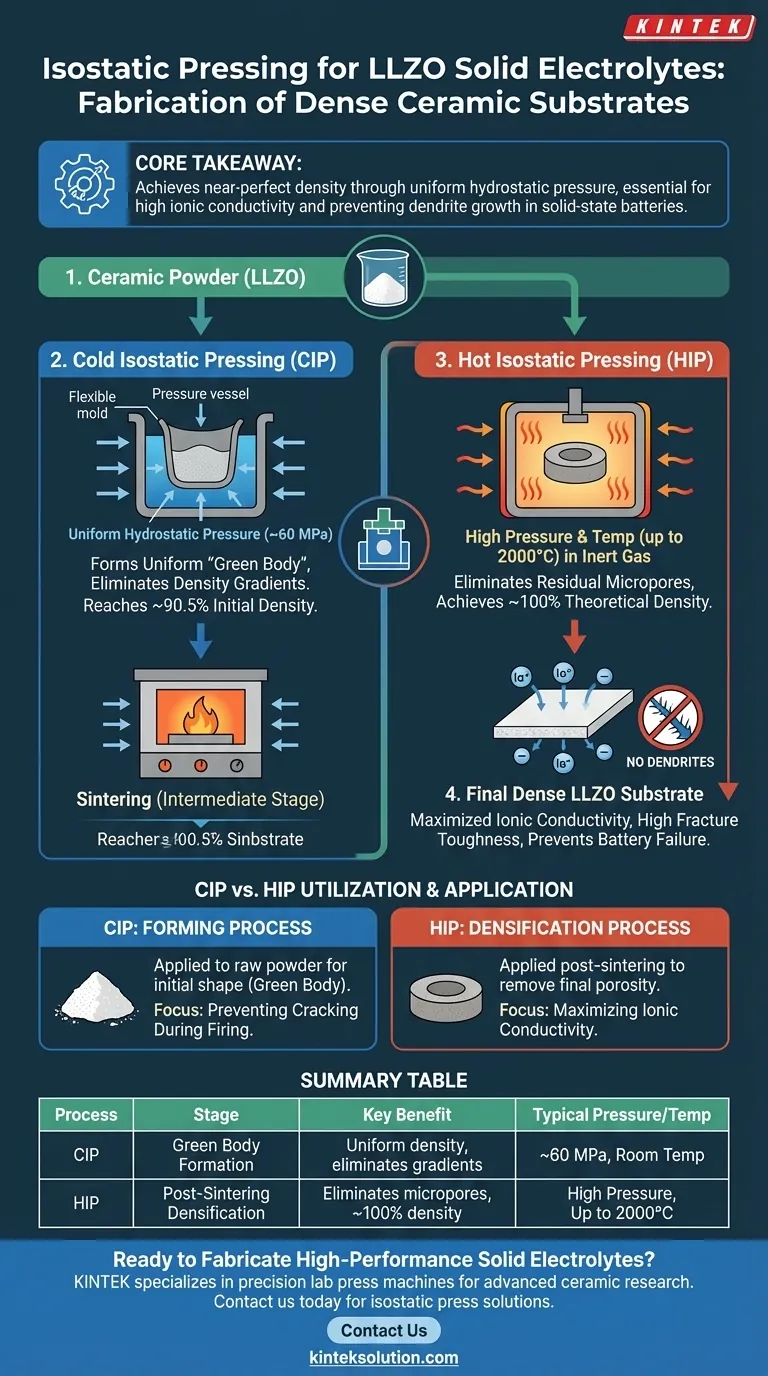

La pressatura isostatica è la tecnica critica utilizzata per superare i limiti di densità della formatura ceramica tradizionale. Nella fabbricazione di elettroliti solidi come l'LLZO, questo processo applica una pressione idrostatica uniforme alla polvere ceramica da tutte le direzioni. Ciò crea un "corpo verde" altamente densificato con vuoti interni minimi, fungendo da base essenziale per la sinterizzazione di un componente della batteria meccanicamente robusto e ionicamente conduttivo.

Concetto chiave Raggiungere un'elevata conduttività ionica nelle batterie a stato solido richiede elettroliti con densità quasi perfetta. La pressatura isostatica risolve il problema della compattazione non uniforme riscontrata nei metodi standard, consentendo la produzione di substrati ceramici che si avvicinano al 100% della loro densità teorica, prevenendo così la crescita di dendriti e il cedimento meccanico.

Creazione delle fondamenta: Pressatura isostatica a freddo (CIP)

Il meccanismo dell'uniformità

A differenza della pressatura uniassiale, che comprime la polvere da un'unica direzione, la pressatura isostatica a freddo (CIP) colloca la polvere ceramica (come c-LLZO) in uno stampo flessibile immerso in un mezzo liquido.

La pressione idrostatica viene applicata uniformemente da tutti i lati, spesso intorno a 60 MPa. Questa forza multidirezionale assicura che le particelle di polvere si compattino uniformemente, indipendentemente dalla geometria del componente.

Eliminazione dei difetti interni

Il vantaggio principale della CIP è l'eliminazione dei gradienti di densità. Nella pressatura tradizionale, l'attrito causa la densità di alcune aree rispetto ad altre, portando a concentrazioni di stress.

La CIP produce un "corpo verde" (la forma ceramica non cotta) con eccezionale uniformità. Ciò minimizza lo stress interno e riduce significativamente il rischio di formazione di crepe o deformazioni durante il successivo processo di cottura.

Preparazione per la sinterizzazione

Il risultato del processo CIP è un compatto con una densità relativa che può raggiungere il 90,5% prima ancora che inizi la fase principale di sinterizzazione.

Questa elevata densità iniziale è fondamentale. Fornisce l'integrità strutturale necessaria per la sinterizzazione ad alta temperatura, garantendo che il foglio ceramico finale sia privo di difetti.

Massimizzazione delle prestazioni: Pressatura isostatica a caldo (HIP)

La sinergia di calore e pressione

Mentre la CIP forma la forma, la pressatura isostatica a caldo (HIP) viene spesso utilizzata come trattamento post-sinterizzazione per perfezionare le proprietà del materiale.

Questo processo colloca il componente in un ambiente di gas inerte (tipicamente argon) a temperature estremamente elevate, potenzialmente fino a 2000°C, applicando contemporaneamente alta pressione.

Eradicazione dei micropori residui

Anche dopo la sinterizzazione standard, possono rimanere piccoli pori interni nella ceramica. La HIP sfrutta l'azione combinata di calore e pressione uniforme per collassare ed eliminare questi micropori residui.

Questo passaggio porta la densità del materiale da "alta" a quasi il 100% del suo valore teorico.

Miglioramento delle caratteristiche della batteria

L'eliminazione della porosità ha due benefici diretti per gli elettroliti LLZO: massimizza la conduttività ionica rimuovendo le barriere al flusso ionico e migliora la tenacità alla frattura.

Una ceramica completamente densa e tenace è essenziale per prevenire la penetrazione dei dendriti di litio, che è la principale modalità di guasto nelle batterie a stato solido.

Comprensione dei compromessi e delle distinzioni

Utilizzo di CIP vs HIP

È fondamentale distinguere quando vengono applicati questi metodi. La CIP è un processo di formatura utilizzato sulla polvere grezza per creare la forma iniziale (corpo verde).

La HIP è un processo di densificazione applicato a un componente già sinterizzato o semi-sinterizzato per rimuovere la frazione finale di porosità.

Fabbricazione vs Assemblaggio

Mentre le presse isostatiche fabbricano il substrato ceramico, la pressatura standard viene spesso utilizzata successivamente durante l'assemblaggio della batteria.

Come notato nei contesti di assemblaggio, viene applicata una pressione esterna per garantire un contatto intimo tra il litio metallico morbido e la superficie dura dell'LLZO. Ciò riduce la resistenza interfacciale, ma è un processo distinto dalla fabbricazione isostatica della ceramica stessa.

Come applicare questo al tuo progetto

Per fabbricare elettroliti per batterie a stato solido praticabili, devi selezionare il metodo di pressatura che si allinea ai tuoi specifici obiettivi di riduzione dei difetti.

- Se il tuo obiettivo principale è prevenire crepe durante la cottura: Implementa la Pressatura Isostatica a Freddo (CIP) per garantire una densità uniforme del corpo verde ed eliminare i gradienti di stress prima della sinterizzazione.

- Se il tuo obiettivo principale è massimizzare la conduttività ionica: Utilizza la Pressatura Isostatica a Caldo (HIP) post-sinterizzazione per eliminare i micropori residui e raggiungere una densità teorica vicina al 100%.

- Se il tuo obiettivo principale è ridurre la resistenza interfacciale: Assicurati di distinguere tra la fabbricazione del substrato e la necessità separata di pressione durante la fase di assemblaggio Litio-LLZO.

Applicando sistematicamente una pressione uniforme nella fase corretta, trasformi una polvere ceramica fragile in un elettrolita solido altamente efficiente e resistente ai dendriti.

Tabella riassuntiva:

| Processo | Fase | Beneficio chiave | Pressione/Temperatura tipica |

|---|---|---|---|

| Pressatura Isostatica a Freddo (CIP) | Formazione del corpo verde | Densità uniforme, elimina i gradienti di stress | ~60 MPa, Temperatura ambiente |

| Pressatura Isostatica a Caldo (HIP) | Densificazione post-sinterizzazione | Elimina i micropori residui, raggiunge ~100% di densità | Alta pressione, fino a 2000°C |

Pronto a fabbricare elettroliti solidi ad alte prestazioni?

KINTEK è specializzata in macchine per presse da laboratorio di precisione, comprese presse automatiche, isostatiche e riscaldate progettate per la ricerca e la produzione avanzata di ceramiche. Le nostre soluzioni di pressatura isostatica sono ingegnerizzate per aiutarti a raggiungere la densità quasi perfetta richiesta per elettroliti solidi LLZO affidabili, prevenendo la crescita di dendriti e massimizzando la conduttività ionica.

Lascia che i nostri esperti ti aiutino a selezionare la giusta tecnologia di pressatura per la tua specifica applicazione. Contattaci oggi per discutere come le nostre attrezzature possono migliorare il tuo processo di sviluppo di batterie a stato solido!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Pressa isostatica a caldo per la ricerca sulle batterie allo stato solido Pressa isostatica a caldo

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?