La pressatura isostatica a freddo (CIP) è la scelta preferita quando si producono componenti che richiedono geometrie complesse, rapporti lunghezza-diametro estremi o integrità strutturale interna superiore. Mentre la pressatura in stampo uniassiale è adatta per forme semplici e ad alto volume, la CIP è necessaria quando l'applicazione richiede densità uniforme del materiale e l'eliminazione dei gradienti di stress interni.

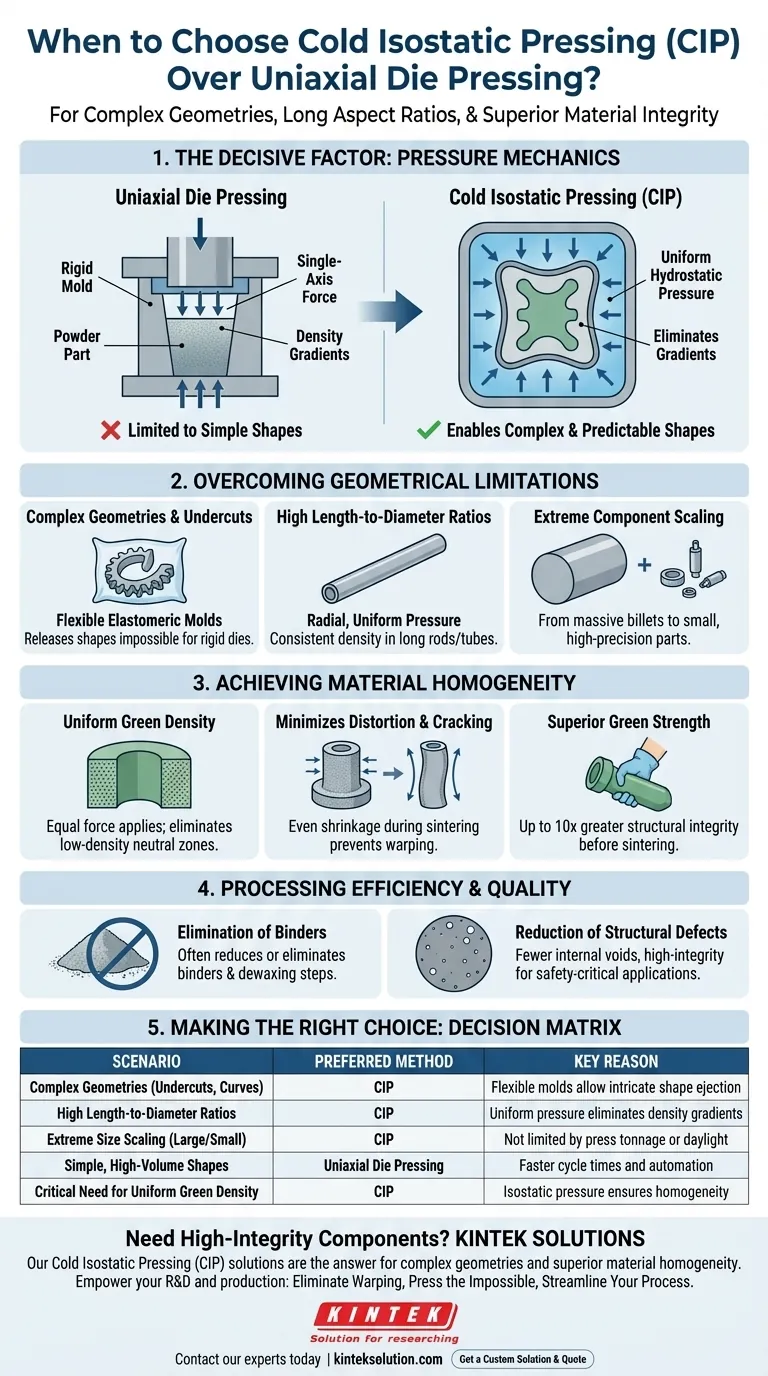

Il fattore decisivo sono le meccaniche di applicazione della pressione: a differenza della forza monoassiale della pressatura in stampo, la CIP applica una pressione idrostatica uniforme da tutte le direzioni. Questo elimina i gradienti di densità che causano deformazioni, consentendo un ritiro prevedibile durante la sinterizzazione e la produzione di forme che gli stampi rigidi semplicemente non possono espellere.

Superare le Limitazioni Geometriche

Geometrie Complesse e Intricate

La pressatura uniassiale è limitata da stampi rigidi che richiedono un percorso di espulsione rettilineo. La CIP utilizza stampi elastomerici flessibili (tipicamente gomma o uretano), consentendo la produzione di pezzi con sottosquadri, curve complesse e forme irregolari che sarebbero impossibili da estrarre da uno stampo rigido.

Alti Rapporti Lunghezza-Diametro

Nella pressatura uniassiale, l'attrito tra la polvere e la parete dello stampo causa un calo significativo della densità all'aumentare della lunghezza del pezzo. La CIP rimuove completamente questa limitazione poiché la pressione viene applicata radialmente e uniformemente. Ciò consente la creazione di barre o tubi lunghi e sottili con densità costante lungo tutta la loro lunghezza.

Scalabilità Estrema dei Componenti

La CIP è eccezionalmente versatile per quanto riguarda le dimensioni. È il metodo preferito per produrre billette o preforme massicce che superano la tonnellata, la corsa o le capacità di apertura delle presse uniassiali standard. Al contrario, è efficace anche per consolidare componenti molto piccoli e ad alta precisione.

Ottenere l'Omogeneità del Materiale

Densità Verde Uniforme

La natura "isostatica" della CIP prevede l'immersione dello stampo in un mezzo fluido (acqua o olio) per applicare forza equamente da tutti i lati. Ciò si traduce in una densità verde uniforme in tutto il pezzo, eliminando le "zone neutre" a bassa densità spesso presenti al centro dei pezzi pressati in stampo.

Minimizzare Distorsioni e Crepe

Poiché la densità è uniforme, il pezzo si ritira uniformemente in tutte le direzioni durante il processo di sinterizzazione (cottura). Questa prevedibilità è fondamentale per ceramiche e metalli ad alte prestazioni, poiché minimizza significativamente deformazioni, distorsioni e crepe derivanti da un imballaggio non uniforme delle particelle.

Resistenza a Verde Superiore

I compattati formati tramite CIP presentano un'integrità strutturale significativamente maggiore prima della sinterizzazione. I riferimenti indicano che le resistenze a verde possono essere fino a 10 volte superiori rispetto ai controparti compattate in stampo, rendendo più facile la manipolazione e la lavorazione di preforme delicate prima della cottura.

Efficienza e Qualità di Processo

Eliminazione dei Leganti

La CIP può spesso consolidare polveri senza la necessità di leganti significativi. Ciò consente ai produttori di eliminare i leganti a base di cera e le relative fasi di sformatura, semplificando il ciclo di trattamento termico e riducendo le potenziali fonti di contaminazione.

Riduzione dei Difetti Strutturali

L'applicazione uniforme della pressione riduce le concentrazioni di stress interne. Eliminando i gradienti di pressione intrinseci alla pressatura uniassiale, la CIP produce billette ad alta integrità con meno vuoti interni o difetti strutturali, essenziale per applicazioni critiche per la sicurezza.

Comprendere i Compromessi

Tempo Ciclo e Automazione

Sebbene la CIP offra una qualità superiore, è generalmente un processo a lotti che può essere più lento rispetto al ciclo rapido e automatizzato della pressatura in stampo uniassiale.

Finitura Superficiale e Tolleranze

Poiché lo stampo è flessibile, la superficie esterna di un pezzo CIP è spesso meno precisa di un pezzo pressato in stampo. La lavorazione post-processo è frequentemente richiesta per ottenere le tolleranze finali di forma netta sul diametro esterno, mentre la pressatura in stampo crea dimensioni laterali fisse.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la CIP è la soluzione corretta per la tua specifica applicazione, considera i tuoi vincoli primari:

- Se la tua priorità è la Complessità Geometrica: Scegli la CIP per pezzi con sottosquadri, lunghi rapporti d'aspetto o forme che non possono essere estratte da uno stampo rigido.

- Se la tua priorità è l'Integrità del Materiale: Scegli la CIP per garantire densità uniforme e prevenire crepe o deformazioni durante la fase di sinterizzazione.

- Se la tua priorità è la Purezza del Processo: Scegli la CIP se devi minimizzare o eliminare i leganti a base di cera e il successivo processo di sformatura.

Sfruttando la pressione uniforme della pressatura isostatica a freddo, si scambia la velocità della semplice pressatura in stampo con la capacità di produrre componenti più grandi, più resistenti e più complessi con risultati prevedibili di alta qualità.

Tabella Riassuntiva:

| Scenario | Metodo Preferito | Ragione Chiave |

|---|---|---|

| Geometrie Complesse (Sottosquadri, Curve) | CIP | Gli stampi flessibili consentono l'estrazione di forme intricate |

| Alti Rapporti Lunghezza-Diametro | CIP | La pressione radiale uniforme elimina i gradienti di densità |

| Scalabilità Dimensionale Estrema (Pezzi Molto Grandi/Piccoli) | CIP | Non limitato dalla tonnellata della pressa o dall'apertura |

| Forme Semplici, ad Alto Volume | Pressatura in Stampo Uniassiale | Tempi ciclo più rapidi e automazione |

| Necessità Critica di Densità Verde Uniforme | CIP | La pressione isostatica garantisce l'omogeneità, minimizzando i difetti di sinterizzazione |

Necessità di produrre componenti complessi e ad alta integrità?

Se il tuo progetto coinvolge geometrie complesse, lunghi rapporti d'aspetto o richiede un'omogeneità del materiale superiore, le soluzioni di pressatura isostatica a freddo (CIP) di KINTEK sono la risposta. Le nostre presse da laboratorio, comprese quelle isostatiche e automatiche, sono progettate per aiutarti a ottenere una densità uniforme ed eliminare i gradienti di stress interni per risultati prevedibili e di alta qualità.

Lascia che KINTEK potenzi la tua R&S e la tua produzione:

- Elimina Deformazioni e Crepe: Ottieni un ritiro uniforme durante la sinterizzazione.

- Pressa l'Impossibile: Crea pezzi con sottosquadri e scale estreme che gli stampi rigidi non possono gestire.

- Ottimizza il Tuo Processo: Riduci o elimina i leganti e le relative fasi di sformatura.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia CIP può soddisfare le tue specifiche esigenze di laboratorio.

Ottieni una Soluzione Personalizzata e un Preventivo

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Assemblare lo stampo per pressa cilindrica da laboratorio per l'uso in laboratorio

Domande frequenti

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?