La granulazione della polvere LLZO con un legante PVA altera fondamentalmente le caratteristiche fisiche del materiale per risolvere problemi di manipolazione e densità. Questo processo converte particelle fini e irregolari in granuli uniformi e sferici che presentano una scorrevolezza superiore, garantendo un riempimento uniforme dello stampo e una maggiore densità del corpo verde. In definitiva, questa fase di preparazione è essenziale per massimizzare la densificazione e minimizzare la porosità della ceramica sinterizzata finale.

La pressatura diretta di polveri fini porta spesso a un impaccamento non uniforme e a difetti strutturali. La granulazione crea un materiale scorrevole che garantisce al compattato "verde" (non cotto) la densità uniforme necessaria per una sinterizzazione ad alte prestazioni.

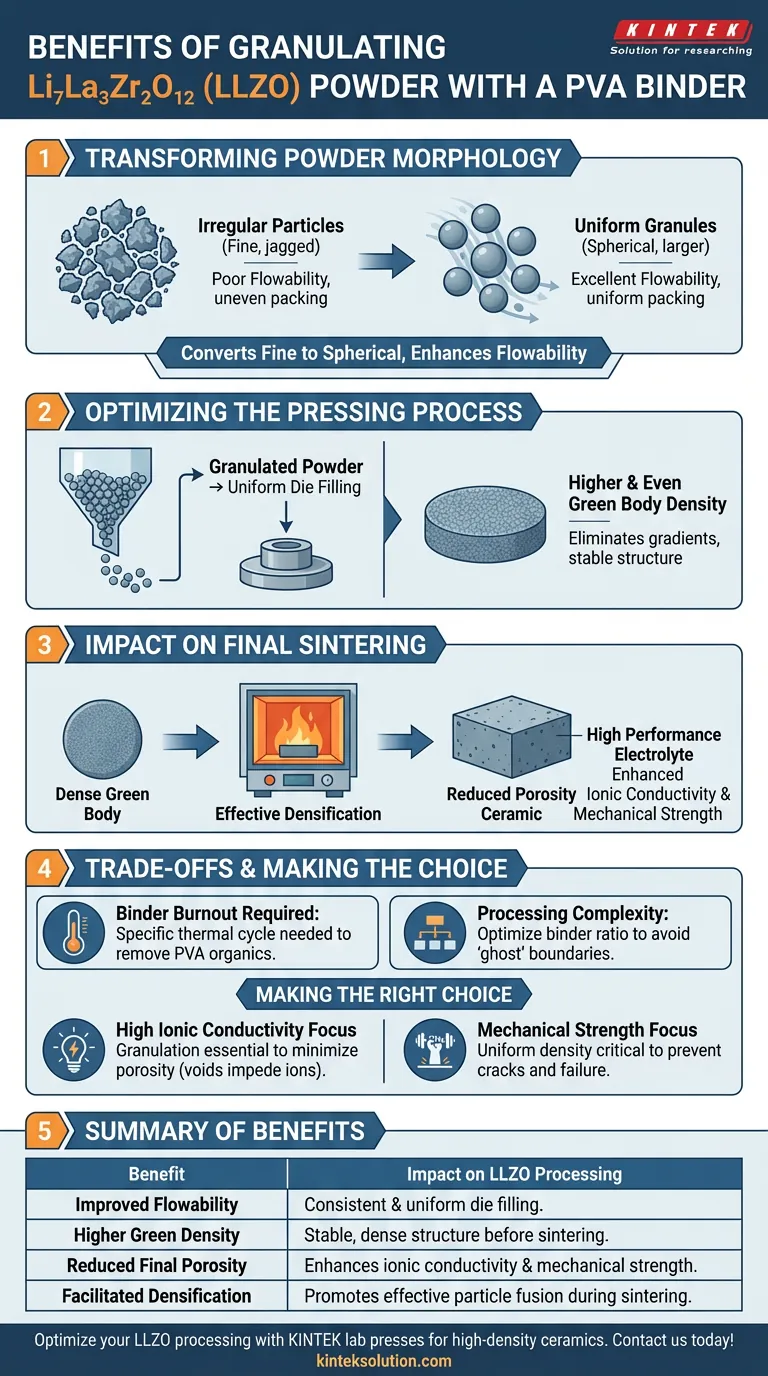

Trasformare la Morfologia della Polvere

Da Irregolare a Sferico

La polvere calcinata di Li₇La₃Zr₂O₁₂ (LLZO) esiste tipicamente come particelle fini, frastagliate e di forma irregolare.

Mescolando questa polvere con un legante di alcool polivinilico (PVA) e granulandola, si convertono queste particelle difficili in granuli uniformi più grandi. Questi granuli sono di forma sferica o quasi sferica, il che è meccanicamente superiore per la lavorazione.

Migliorare la Scorrevolezza

Le polveri fini sono soggette ad agglomerazione e presentano un'elevata frizione interparticellare, rendendole difficili da manipolare.

La natura sferica della polvere granulata migliora drasticamente la scorrevolezza. Invece di attaccarsi l'una all'altra, i granuli rotolano l'uno sull'altro, agendo quasi come un fluido durante il processo di produzione.

Ottimizzare il Processo di Pressatura

Riempimento Uniforme dello Stampo

Quando la polvere scorre male, lascia vuoti d'aria e accumuli irregolari all'interno dello stampo di pressatura.

L'LLZO granulato scorre senza sforzo nello stampo, garantendo un riempimento costante e uniforme. Ciò elimina i gradienti di densità che spesso causano deformazioni o crepe nei campioni non granulati.

Massimizzare la Densità del Corpo Verde

Il "corpo verde" è l'oggetto compattato formato dopo la pressatura ma prima della cottura.

Poiché la polvere granulata si impacca in modo più efficiente, il corpo verde risultante raggiunge una densità significativamente più elevata. Inoltre, questa densità è distribuita uniformemente in tutta la parte, fornendo una struttura stabile per la fase successiva.

Impatto sulla Sinterizzazione Finale

Facilitare la Densificazione

La sinterizzazione ad alta temperatura è il processo in cui le particelle ceramiche si fondono per formare un elettrolita solido.

Un corpo verde formato da polvere granulata facilita un processo di densificazione più efficace. Poiché le particelle sono già impaccate in modo stretto e uniforme, si fondono più facilmente e prevedibilmente durante il riscaldamento.

Ridurre la Porosità Finale

La porosità è il nemico della conduttività negli elettroliti allo stato solido.

L'efficienza di impaccamento superiore ottenuta attraverso la granulazione porta direttamente a un prodotto ceramico finale con porosità ridotta. Ciò si traduce in un elettrolita denso e meccanicamente robusto, capace di prestazioni superiori.

Comprendere i Compromessi

Requisito di Bruciatura del Legante

Sebbene il PVA migliori la pressatura, introduce materiale organico che deve essere rimosso.

È necessario implementare un ciclo termico specifico di bruciatura del legante prima della sinterizzazione ad alta temperatura. La mancata rimozione completa del PVA può lasciare residui di carbonio che degradano le prestazioni dell'elettrolita.

Complessità di Lavorazione

La granulazione introduce una variabile aggiuntiva nel tuo flusso di lavoro.

È necessario ottimizzare attentamente il rapporto tra legante e polvere. Se i granuli sono troppo duri, potrebbero non frantumarsi completamente durante la pressatura, lasciando bordi "fantasma"; se troppo morbidi, potrebbero non scorrere correttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo passaggio è necessario per la tua applicazione specifica, considera i seguenti principi:

- Se il tuo obiettivo principale è un'elevata conduttività ionica: La granulazione è essenziale per minimizzare la porosità, poiché i vuoti ostacolano il movimento degli ioni di litio.

- Se il tuo obiettivo principale è la resistenza meccanica: La densità uniforme fornita dalla granulazione è fondamentale per prevenire crepe e cedimenti strutturali nella ceramica.

Controllando la morfologia delle particelle attraverso la granulazione, si stabilisce la base strutturale necessaria per un elettrolita solido di alta qualità.

Tabella Riassuntiva:

| Vantaggio | Impatto sulla Lavorazione dell'LLZO |

|---|---|

| Migliore Scorrevolezza | Garantisce un riempimento dello stampo costante e uniforme. |

| Maggiore Densità del Corpo Verde | Fornisce una struttura stabile e densa prima della sinterizzazione. |

| Porosità Finale Ridotta | Migliora la conduttività ionica e la resistenza meccanica. |

| Densificazione Facilitata | Promuove un'efficace fusione delle particelle durante la sinterizzazione. |

Pronto a ottimizzare la tua lavorazione dell'LLZO per elettroliti solidi superiori? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche e riscaldate, progettate per soddisfare le precise esigenze della ricerca e sviluppo in laboratorio. Le nostre attrezzature garantiscono la pressatura uniforme richiesta per componenti ceramici ad alta densità. Contattaci oggi stesso per scoprire come le nostre soluzioni possono migliorare la tua sintesi dei materiali e raggiungere i tuoi obiettivi di prestazione!

Guida Visiva

Prodotti correlati

- Stampo cilindrico della pressa di riscaldamento elettrico del laboratorio per uso di laboratorio

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Stampo per pressa da laboratorio in carburo per la preparazione dei campioni di laboratorio

Domande frequenti

- Qual è la necessità di preriscaldare gli stampi in lega di magnesio a 200°C? Ottenere un flusso metallico e un'integrità superficiale perfetti

- Quali sono i vantaggi delle attrezzature multistrato composite di laboratorio per imballaggi antibatterici? Ottimizzare costi ed efficacia

- Quale ruolo svolgono gli stampi di precisione in acciaio inossidabile nella pressatura a caldo? Migliora la qualità dei tuoi laminati compositi

- Qual è lo scopo dei manicotti in rame nelle presse a caldo da laboratorio? Migliorare l'omogeneizzazione termica e la durata dello stampo

- Perché una pressa da laboratorio automatica è fondamentale per la separazione della polpa di rosa canina? Aumenta la precisione e la resa.