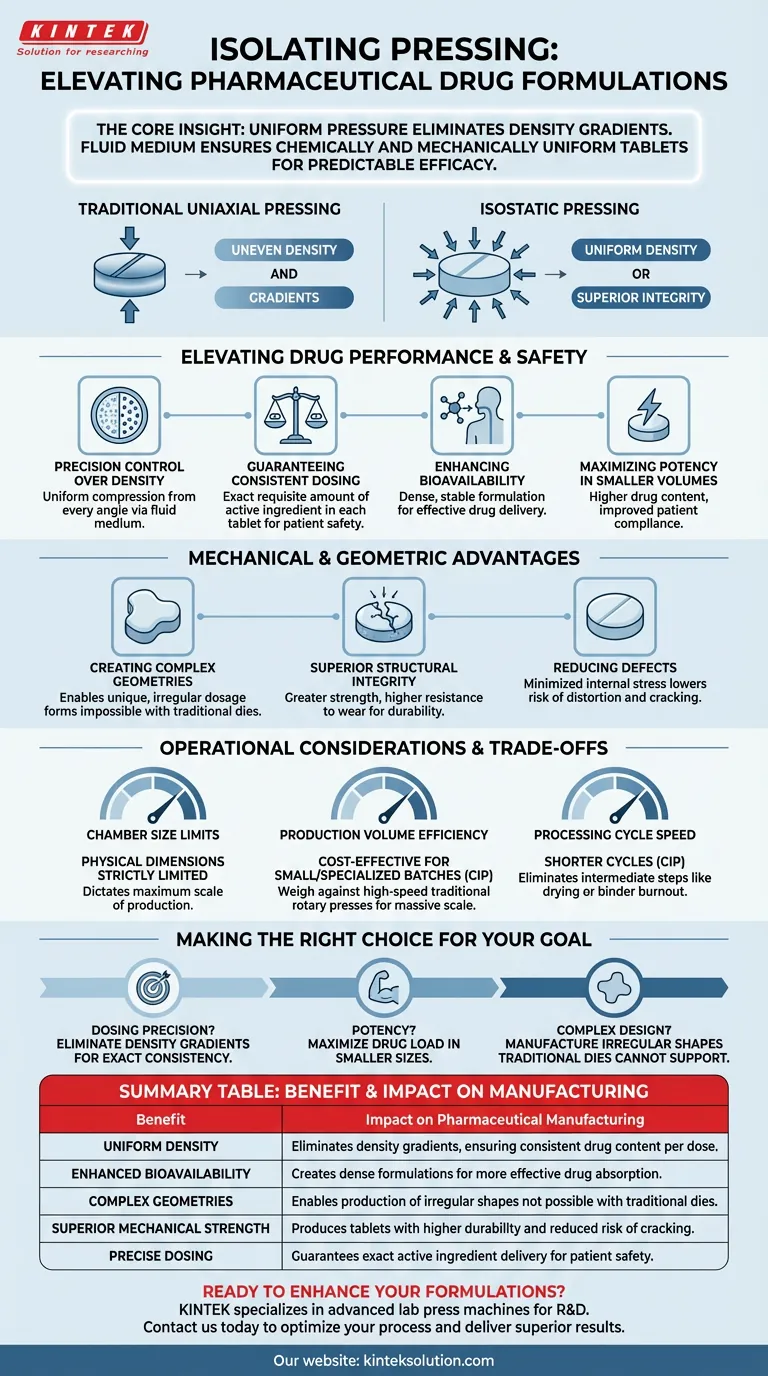

La pressatura isostatica migliora fondamentalmente la produzione farmaceutica applicando una pressione uniforme da tutte le direzioni, creando compresse e formulazioni con densità e integrità strutturale superiori. Questa tecnica affronta direttamente le sfide critiche nella somministrazione dei farmaci, consentendo la produzione di formulazioni ad alta densità che offrono una biodisponibilità migliorata, un contenuto di farmaco più elevato per dose e un'eccezionale consistenza del dosaggio rispetto ai metodi tradizionali di pressatura uniassiale.

L'idea centrale: Il valore principale della pressatura isostatica risiede nella sua capacità di eliminare i gradienti di densità. Utilizzando un mezzo fluido per applicare una pressione uguale su tutte le superfici, i produttori possono produrre compresse chimicamente e meccanicamente uniformi, garantendo che ogni dose funzioni esattamente come previsto.

Migliorare le prestazioni e la sicurezza dei farmaci

La transizione alla pressatura isostatica è spesso guidata dalla necessità di una maggiore precisione nei sistemi di somministrazione dei farmaci. Questo metodo influisce sull'efficacia del prodotto finale in tre modi distinti.

Controllo preciso della densità

Nella produzione tradizionale, la pressione viene applicata da una direzione, spesso con conseguente densità non uniforme all'interno di una compressa. La pressatura isostatica utilizza un mezzo fluido per comprimere la polvere uniformemente da ogni angolazione.

Garantire un dosaggio coerente

Questa compressione uniforme è fondamentale per la sicurezza del paziente. Eliminando le variazioni di densità, il processo garantisce che ogni compressa contenga la quantità esatta richiesta di principio attivo. Ciò porta a un dosaggio affidabile e coerente e a un'efficacia terapeutica prevedibile per il paziente.

Migliorare la biodisponibilità

La pressatura isostatica può migliorare significativamente la biodisponibilità dei composti farmaceutici. Il processo crea una formulazione densa e stabile che facilita sistemi di somministrazione dei farmaci più efficaci. Ciò consente al corpo di assorbire il farmaco in modo più efficiente.

Massimizzare la potenza in volumi ridotti

I produttori possono ottenere un contenuto di farmaco più elevato all'interno di una forma di dosaggio più piccola. Questo è particolarmente prezioso per i farmaci ad alta potenza, dove la riduzione delle dimensioni della compressa migliora la compliance del paziente senza sacrificare l'impatto terapeutico.

Vantaggi meccanici e geometrici

Oltre alla chimica del farmaco, la pressatura isostatica offre notevoli vantaggi fisici durante la produzione di forme di dosaggio solide.

Creazione di geometrie complesse

Gli stampi tradizionali limitano le compresse a forme semplici. La pressatura isostatica rimuove questi vincoli, consentendo la creazione di forme complesse o irregolari. Questa flessibilità consente agli ingegneri di progettare forme di dosaggio uniche che in precedenza erano difficili o impossibili da produrre.

Integrità strutturale superiore

L'applicazione uniforme della pressione si traduce in prodotti con proprietà meccaniche migliorate. Le compresse prodotte in questo modo presentano maggiore resistenza e maggiore resistenza all'usura. Questa durabilità è fondamentale per mantenere l'integrità della compressa durante l'imballaggio, il trasporto e la manipolazione.

Riduzione dei difetti

Poiché la pressione viene applicata uniformemente, i "gradienti di pressatura" sono significativamente ridotti. Questa minimizzazione dello stress interno riduce il rischio di distorsione e crepe nel prodotto finale.

Considerazioni operative e compromessi

Sebbene la pressatura isostatica offra risultati ad alte prestazioni, è essenziale comprendere il contesto operativo rispetto ai metodi standard.

Limitazioni delle dimensioni della camera

Le dimensioni fisiche del prodotto finale sono strettamente limitate dalle dimensioni della camera di pressatura. Sebbene non vi siano limiti teorici intrinseci alle dimensioni del componente, il macchinario effettivo disponibile determina la scala massima di produzione.

Efficienza del volume di produzione

La pressatura isostatica a freddo (CIP) è nota per essere particolarmente conveniente per piccoli lotti di produzione. Il basso costo degli stampi la rende un'opzione interessante per lotti specializzati o a basso volume. Tuttavia, per la produzione di massa su larga scala, questi aspetti economici dovrebbero essere valutati rispetto alle presse rotative tradizionali ad alta velocità.

Velocità del ciclo di elaborazione

La CIP può offrire tempi di ciclo di elaborazione più brevi rispetto ad alcuni metodi alternativi. Questa efficienza si ottiene eliminando alcune fasi intermedie, come l'essiccazione o la combustione del legante, che snellisce il flusso di lavoro di produzione.

Fare la scelta giusta per il tuo obiettivo

La pressatura isostatica non è un sostituto universale per tutte le compressioni, ma è la scelta superiore per applicazioni ad alte prestazioni.

- Se il tuo obiettivo principale è la precisione del dosaggio: Utilizza questo metodo per eliminare i gradienti di densità e garantire un'esatta coerenza nella somministrazione del principio attivo.

- Se il tuo obiettivo principale è la potenza: Scegli la pressatura isostatica per massimizzare il carico di farmaco in compresse di dimensioni più piccole, migliorando l'esperienza del paziente.

- Se il tuo obiettivo principale è il design complesso: Sfrutta la pressione del mezzo fluido per produrre forme irregolari che gli stampi tradizionali non possono supportare.

Riepilogo: La pressatura isostatica trasforma la produzione farmaceutica sostituendo la forza meccanica con una pressione idraulica uniforme, fornendo un prodotto più denso, più forte e biologicamente più efficace.

Tabella riassuntiva:

| Vantaggio | Impatto sulla produzione farmaceutica |

|---|---|

| Densità uniforme | Elimina i gradienti di densità, garantendo un contenuto di farmaco coerente per dose. |

| Biodisponibilità migliorata | Crea formulazioni dense per un assorbimento più efficace del farmaco. |

| Geometrie complesse | Consente la produzione di forme irregolari non possibili con stampi tradizionali. |

| Resistenza meccanica superiore | Produce compresse con maggiore durabilità e ridotto rischio di crepe. |

| Dosaggio preciso | Garantisce un'esatta somministrazione del principio attivo per la sicurezza del paziente. |

Pronto a migliorare le tue formulazioni farmaceutiche con compresse precise e ad alta densità? KINTEK è specializzata in macchine per presse da laboratorio avanzate, comprese le presse isostatiche, progettate per soddisfare le esigenti esigenze della ricerca e sviluppo di laboratorio. Le nostre attrezzature garantiscono una compressione uniforme, una biodisponibilità migliorata e un dosaggio coerente per le tue formulazioni farmaceutiche più critiche. Contattaci oggi per scoprire come le nostre soluzioni possono ottimizzare il tuo processo di produzione e fornire risultati superiori.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale