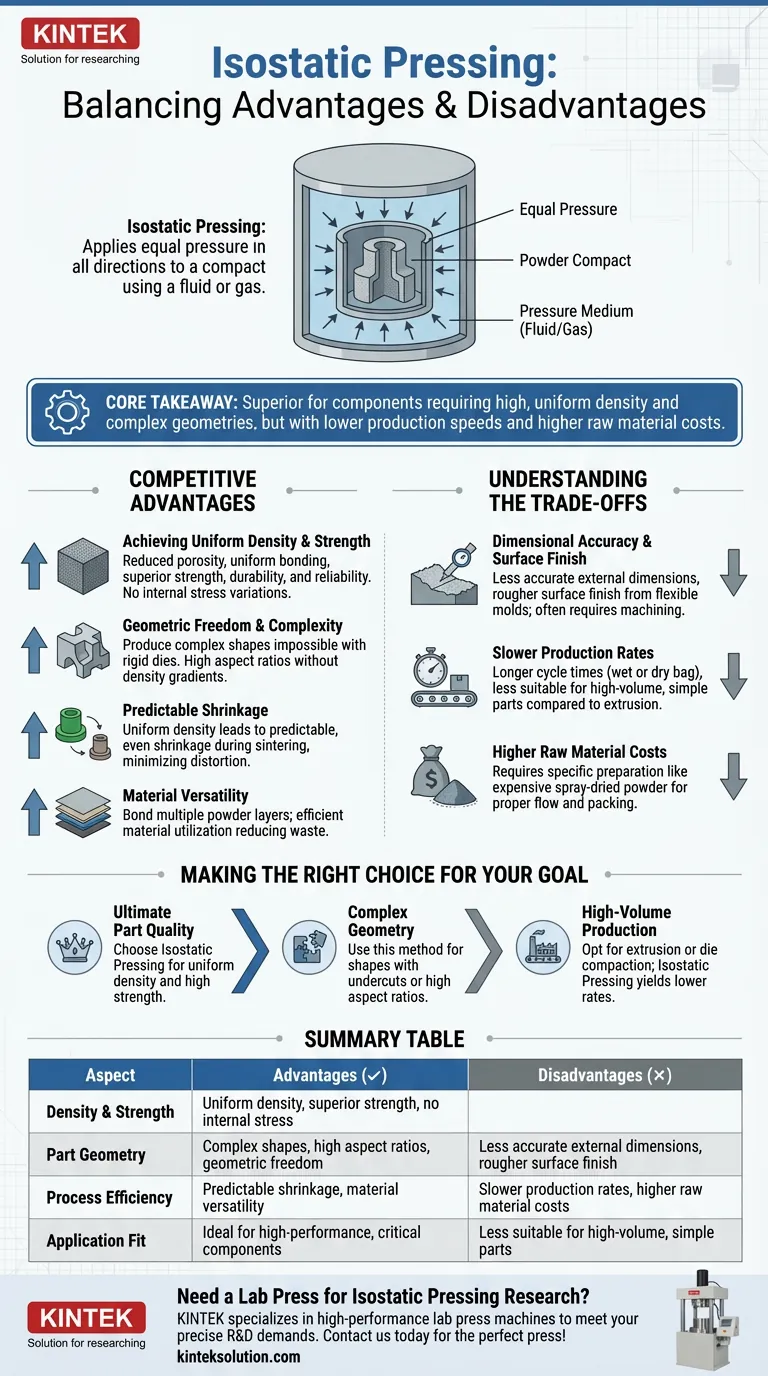

La pressatura isostatica è un processo di formatura di metallurgia delle polveri e ceramica che applica una pressione uguale in tutte le direzioni a un compattato, utilizzando un fluido o un gas come mezzo di pressione. A differenza della pressatura uniassiale, che esercita forza da una o due sole direzioni, la pressatura isostatica garantisce che la miscela di polveri venga compattata con la massima uniformità, indipendentemente dalle dimensioni o dalla geometria della parte.

Concetto chiave La pressatura isostatica è la scelta superiore per componenti che richiedono alta densità uniforme e geometrie complesse che non possono essere ottenute tramite la compattazione standard in stampo. Tuttavia, questa prestazione ha un costo in termini di velocità di produzione inferiori, maggiori requisiti di materia prima e la frequente necessità di lavorazioni post-processo.

I vantaggi competitivi

Ottenere densità e resistenza uniformi

Il vantaggio principale della pressatura isostatica è la sua capacità di ridurre la porosità e ottenere alte densità di compattazione. Poiché la pressione viene applicata idrostaticamente (ugualmente da tutti i lati), il materiale si lega uniformemente.

Questa uniformità elimina le variazioni di stress interno spesso riscontrate nella compattazione in stampo rigido. Di conseguenza, le parti presentano resistenza, durata e affidabilità superiori, che sono prerequisiti per applicazioni ad alte prestazioni.

Libertà geometrica e complessità

Questo metodo rimuove molti vincoli sulla geometria delle parti. Poiché la pressione è omnidirezionale, i produttori possono produrre forme complesse che sarebbero impossibili da espellere da uno stampo rigido.

Consente inoltre la creazione di compattati con alti rapporti d'aspetto (parti lunghe e sottili) senza i gradienti di densità che si verificano tipicamente nella pressatura convenzionale.

Ritiro prevedibile

Poiché la densità è uniforme in tutto il pezzo "verde" (non cotto), il ritiro che si verifica durante la sinterizzazione o la cottura è altamente prevedibile e uniforme.

Ciò si traduce in una distorsione molto ridotta durante il processo di cottura, garantendo che il componente finale mantenga le sue proporzioni previste.

Versatilità dei materiali

La pressatura isostatica consente il legame di più strati di diverse polveri all'interno di un singolo compattato.

Garantisce inoltre un utilizzo efficiente del materiale, riducendo gli sprechi rispetto ai metodi di produzione sottrattiva.

Comprendere i compromessi

Precisione dimensionale e finitura superficiale

Sebbene la struttura interna sia precisa, le dimensioni esterne sono meno accurate, in particolare sulle superfici adiacenti allo stampo o al sacco flessibile.

Poiché lo stampo è flessibile, la finitura superficiale è generalmente più ruvida rispetto a quella ottenuta con stampi in acciaio rigido. Ciò richiede spesso finiture o lavorazioni successive per ottenere le tolleranze finali richieste.

Velocità di produzione più lente

La pressatura isostatica è generalmente un processo più lento rispetto ai metodi ad alto volume come l'estrusione o la compattazione in stampo.

Sia che si utilizzino varianti "sacchetto bagnato" (batch) o "sacchetto asciutto" (semi-automatico), i tempi ciclo sono più lunghi, rendendola meno adatta alla produzione di massa di parti semplici e a basso costo.

Costi delle materie prime più elevati

Per garantire che il processo funzioni in modo efficace, specialmente nelle presse automatiche, il materiale di alimentazione spesso richiede una preparazione specifica.

Il processo richiede frequentemente l'uso di polvere spray-dried per garantire un corretto flusso e impaccamento. Questa preparazione specializzata della polvere è relativamente costosa rispetto alle miscele di polveri standard.

Fare la scelta giusta per il tuo obiettivo

- Se la tua priorità principale è la qualità finale della parte: Scegli la pressatura isostatica per ottenere densità uniforme e alta resistenza in componenti critici e sottoposti a forti stress.

- Se la tua priorità principale è la geometria complessa: Utilizza questo metodo per produrre forme con sottosquadri o alti rapporti d'aspetto che gli stampi rigidi standard non possono gestire.

- Se la tua priorità principale è la produzione ad alto volume: Opta per l'estrusione o la compattazione in stampo, poiché la pressatura isostatica produce tassi di produzione inferiori e richiede più lavorazioni secondarie.

La pressatura isostatica colma il divario tra libertà di progettazione e integrità strutturale, offrendo una soluzione per parti in cui la consistenza interna è un requisito non negoziabile.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Densità e resistenza | Densità uniforme, resistenza superiore, assenza di stress interni | - |

| Geometria della parte | Forme complesse, alti rapporti d'aspetto, libertà geometrica | Dimensioni esterne meno precise, finitura superficiale più ruvida |

| Efficienza del processo | Ritiro prevedibile, versatilità dei materiali | Velocità di produzione più lente, costi delle materie prime più elevati |

| Idoneità all'applicazione | Ideale per componenti critici e ad alte prestazioni | Meno adatta per parti semplici e ad alto volume |

Hai bisogno di una pressa da laboratorio per la ricerca sulla pressatura isostatica?

La pressatura isostatica è essenziale per creare parti con densità uniforme e geometrie complesse. KINTEK è specializzata in presse da laboratorio ad alte prestazioni, comprese le presse isostatiche, progettate per soddisfare le precise esigenze della tua ricerca e sviluppo.

Le nostre attrezzature ti aiutano a ottenere le proprietà dei materiali superiori e la libertà di progettazione discusse in questo articolo. Sia che tu stia sviluppando nuovi materiali o prototipando componenti complessi, KINTEK fornisce le soluzioni di pressatura affidabili e precise di cui il tuo laboratorio ha bisogno.

Esplora il potenziale della pressatura isostatica nel tuo laboratorio. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e trovare la pressa perfetta per la tua applicazione!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?