La pressatura a caldo affronta il più grande ostacolo nell'ingegneria delle batterie allo stato solido: superare la naturale rigidità degli elettroliti ceramici per garantire un flusso ionico efficiente. Applicando contemporaneamente calore e pressione, questo processo riduce drasticamente l'impedenza interfacciale, crea un confine solido-solido meccanicamente stabile e promuove la densificazione necessaria per prestazioni ad alta velocità.

Il vantaggio fondamentale della pressatura a caldo risiede nella sua capacità di ammorbidire i materiali e indurre deformazione plastica a livello microscopico. Mentre la pressatura a freddo lascia vuoti tra particelle rigide, la pressatura a caldo chiude questi spazi per formare un percorso unificato e altamente conduttivo, trasformando efficacemente un compattato di polvere in un sistema elettrochimico denso e ad alte prestazioni.

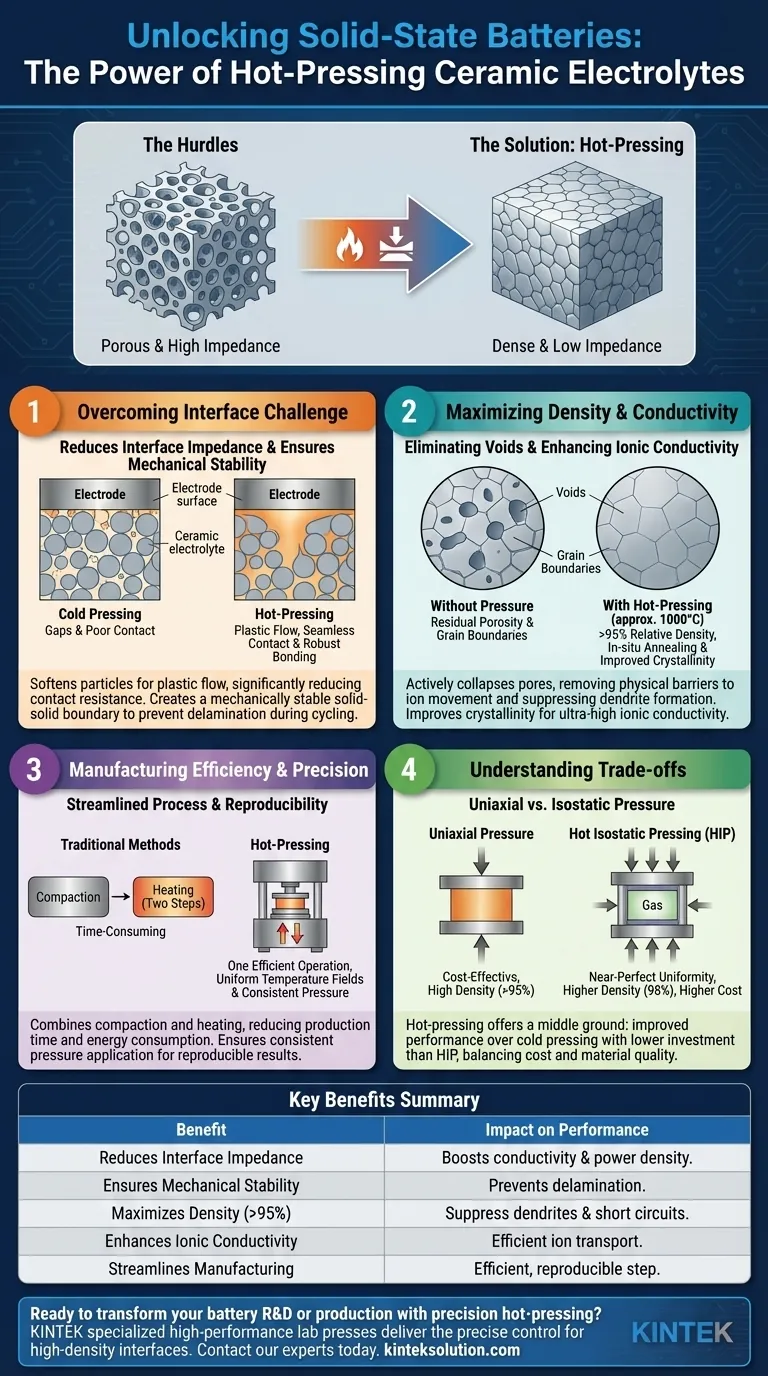

Superare la sfida interfacciale

La principale difficoltà con gli elettroliti ceramici — come i materiali a base di perovskite o granato — è la loro durezza. Senza la capacità di "bagnare" degli elettroliti liquidi, stabilire un contatto tra elettrolita ed elettrodo è difficile. La pressatura a caldo fornisce la soluzione.

Riduzione dell'impedenza interfacciale

Affinché una batteria allo stato solido funzioni, gli ioni di litio devono muoversi senza soluzione di continuità dall'elettrodo all'elettrolita. Vuoti o punti di contatto lenti creano un'elevata resistenza.

La pressatura a caldo ammorbidisce le particelle del materiale, promuovendo il flusso plastico. Ciò consente all'elettrolita di conformarsi perfettamente alla superficie dell'elettrodo, riducendo significativamente la resistenza di contatto che tipicamente limita le prestazioni.

Garantire la stabilità meccanica

Il semplice contatto fisico è spesso insufficiente; i componenti devono rimanere legati durante il funzionamento.

L'applicazione simultanea di calore e pressione favorisce un'interfaccia solido-solido meccanicamente stabile. Questo robusto legame previene la delaminazione che può verificarsi durante il ciclo della batteria, garantendo prestazioni costanti nel tempo.

Massimizzare densità e conduttività

La microstruttura del pellet ceramico determina le sue proprietà elettrochimiche. Un materiale poroso è un cattivo conduttore.

Eliminazione di vuoti e pori

La sinterizzazione senza pressione spesso lascia porosità residua. La pressatura a caldo, in particolare la pressione uniassiale a temperature intorno ai 1000°C, collassa attivamente questi pori interni.

Questa tecnica consente densità relative superiori al 95%. Eliminando i vuoti, si rimuovono le barriere fisiche al movimento ionico e si sopprime la formazione di dendriti di litio, che prosperano nelle strutture porose.

Miglioramento della conduttività ionica

Un'elevata densità si traduce direttamente nelle prestazioni. Il processo minimizza i bordi dei grani — le "giunture" tra le particelle dove la resistenza è più alta.

Inoltre, la pressatura a caldo funge da trattamento di ricottura in situ. Ciò migliora la cristallinità del materiale, portando a una conduttività ionica ultra-elevata (ad es. 1,7×10⁻² S cm⁻¹ nei sistemi solforati) che è difficile da ottenere con la sola pressatura a freddo.

Efficienza e precisione di produzione

Oltre alle prestazioni del materiale, la pressatura a caldo offre chiari vantaggi operativi per la scalabilità della produzione.

Efficienza del processo semplificata

I metodi tradizionali potrebbero richiedere passaggi separati per la compattazione e il riscaldamento. La pressatura a caldo li combina in un'unica operazione.

Questa consolidazione riduce i tempi di produzione complessivi e aumenta la produttività. È anche efficiente dal punto di vista energetico, poiché il design limita il flusso di calore longitudinale, concentrando l'energia esattamente dove è necessaria: sul pezzo.

Precisione e riproducibilità

La coerenza è fondamentale per il controllo di qualità. Le moderne attrezzature di pressatura a caldo possono essere integrate con sistemi IT per gestire con precisione il processo di densificazione.

Ciò garantisce campi di temperatura uniformi e un'applicazione di pressione costante. Il risultato è una variazione minima tra i lotti, fornendo i dati riproducibili necessari per la convalida dei progetti delle batterie.

Comprendere i compromessi

Sebbene la pressatura a caldo sia superiore alla pressatura a freddo per le ceramiche, è importante comprenderne il contesto rispetto ad altri metodi avanzati come la pressatura isostatica a caldo (HIP).

Pressione uniassiale vs. isostatica

La pressatura a caldo standard applica tipicamente una pressione uniassiale (forza da una direzione). Sebbene sia conveniente e crei un'elevata densità (>95%), potrebbe non raggiungere la densità quasi perfetta e uniforme dell'HIP.

L'HIP applica pressione di gas da tutte le direzioni, raggiungendo spesso densità relative del 98% e creando ceramiche trasparenti. Tuttavia, l'HIP comporta un investimento e una complessità delle attrezzature significativamente maggiori.

Investimento in attrezzature

La pressatura a caldo rappresenta una via di mezzo. Richiede un investimento iniziale inferiore rispetto ai sistemi di pressatura isostatica, ma è più complessa e costosa dei semplici banchi di pressatura a freddo. Si scambia il costo del capitale per prestazioni del materiale significativamente migliorate.

Fare la scelta giusta per il tuo progetto

La decisione di utilizzare la pressatura a caldo dipende dalla fase specifica del tuo sviluppo e dai tuoi obiettivi di prestazione.

- Se il tuo obiettivo principale è la ricerca e la validazione: Utilizza la pressatura a caldo per garantire un contatto fisico ottimale, garantendo che i tuoi dati elettrochimici riflettano il vero potenziale del materiale piuttosto che difetti di assemblaggio.

- Se il tuo obiettivo principale è la produzione conveniente: Sfrutta la pressatura a caldo per ridurre i tempi di ciclo e il consumo energetico, mantenendo l'elevata densità richiesta per la vitalità commerciale.

- Se il tuo obiettivo principale è la soppressione dei dendriti: Dai priorità alle capacità di densificazione della pressatura a caldo (o HIP) per eliminare i pori che consentono la propagazione dei dendriti e i cortocircuiti della cella.

Unificando energia termica e meccanica, la pressatura a caldo trasforma ceramiche fragili in componenti robusti e ad alta conduttività, colmando il divario tra le proprietà teoriche del materiale e le prestazioni reali della batteria.

Tabella riassuntiva:

| Vantaggio chiave | Impatto sulle prestazioni della batteria allo stato solido |

|---|---|

| Riduce l'impedenza interfacciale | Consente un flusso ionico senza soluzione di continuità, aumentando la conduttività e la densità di potenza. |

| Garantisce la stabilità meccanica | Crea interfacce solide-solide robuste, prevenendo la delaminazione durante il ciclo. |

| Massimizza la densità (>95%) | Elimina i pori per sopprimere la crescita dei dendriti di litio e i cortocircuiti. |

| Migliora la conduttività ionica | Migliora la cristallinità e minimizza i bordi dei grani per un trasporto ionico efficiente. |

| Semplifica la produzione | Combina riscaldamento e pressatura in un unico passaggio efficiente e riproducibile. |

Pronto a trasformare la tua R&S o produzione di batterie allo stato solido con la pressatura a caldo di precisione?

KINTEK è specializzata in presse da laboratorio ad alte prestazioni, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate progettate specificamente per lo sviluppo di materiali avanzati. Le nostre attrezzature forniscono il controllo preciso della temperatura e la pressione uniforme richiesti per ottenere le interfacce ad alta densità e bassa impedenza dettagliate in questo articolo.

Lasciaci aiutarti a colmare il divario tra le proprietà teoriche del materiale e le prestazioni reali della batteria. Contatta i nostri esperti oggi stesso per discutere come una soluzione di pressatura a caldo KINTEK possa accelerare il tuo progetto.

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- 24T 30T 60T riscaldato idraulico Lab Press macchina con piastre calde per il laboratorio

- Pressa da laboratorio idraulica riscaldata manuale con piastre calde integrate Macchina pressa idraulica

- Laboratorio Split manuale riscaldato macchina pressa idraulica con piastre calde

Domande frequenti

- Quali applicazioni industriali ha una pressa idraulica riscaldata oltre i laboratori? Alimentare la produzione dall'aerospaziale ai beni di consumo

- Perché una pressa idraulica riscaldata è considerata uno strumento fondamentale negli ambienti di ricerca e produzione? Sblocca precisione ed efficienza nella lavorazione dei materiali

- Quale ruolo svolge una pressa idraulica riscaldata nella compattazione delle polveri? Ottenere un controllo preciso del materiale per i laboratori

- Come vengono applicate le presse idrauliche riscaldate nei settori dell'elettronica e dell'energia?Sbloccare la produzione di precisione per i componenti ad alta tecnologia

- Qual è la funzione principale di una pressa idraulica riscaldata? Ottenere batterie allo stato solido ad alta densità