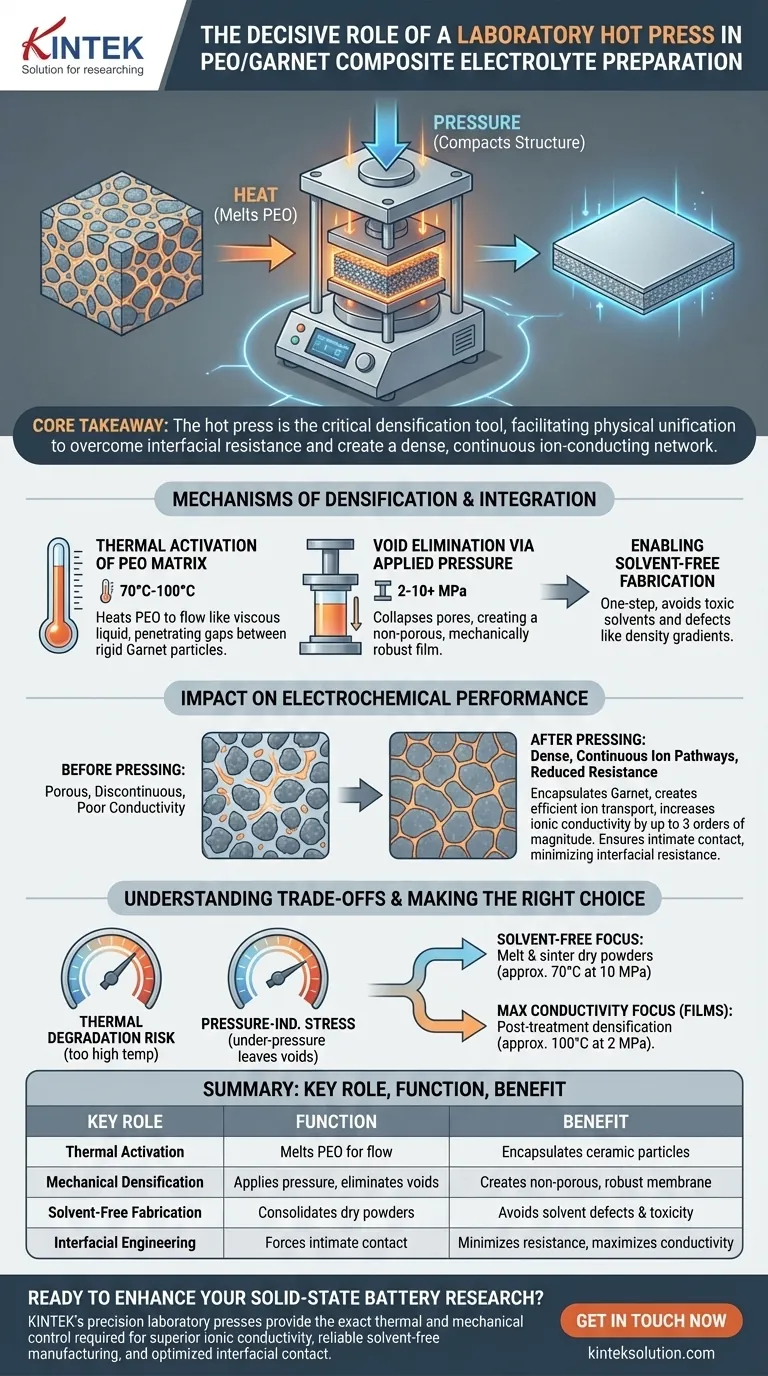

Il ruolo decisivo di una pressa a caldo da laboratorio nella preparazione di elettroliti compositi PEO/Granato è quello di facilitare l'unificazione fisica delle fasi polimeriche organiche e ceramiche inorganiche. Applicando contemporaneamente calore preciso (per fondere il PEO) e pressione (per compattare la struttura), la pressa elimina i vuoti e forza il polimero a incapsulare completamente le particelle di Granato, creando una rete densa e continua per la conduzione ionica.

Concetto chiave La pressa a caldo funziona come strumento critico di densificazione che supera la resistenza interfacciale naturale tra polimeri e ceramiche. Senza questo processo termo-meccanico, la membrana rimane porosa e discontinua, portando a una scarsa conduttività ionica e a un cedimento strutturale.

Meccanismi di densificazione e integrazione

Per capire perché la pressa a caldo sia indispensabile, bisogna esaminare come i materiali interagiscono sotto stress ed energia termica. L'apparecchiatura orchestra una transizione di fase che una semplice miscelazione non può ottenere.

Attivazione termica della matrice PEO

Il polimero PEO agisce come legante e principale mezzo di trasporto flessibile. La pressa a caldo riscalda il materiale a temperature specifiche (tipicamente tra 70°C e 100°C) per ammorbidire o fondere i cristalli di PEO.

Questo cambiamento di fase consente al polimero di fluire come un liquido viscoso. Questo flusso è essenziale per penetrare le lacune microscopiche tra le rigide particelle ceramiche di Granato (LLZTO).

Eliminazione dei vuoti tramite pressione applicata

Mentre il calore consente il flusso, la pressione garantisce la densità. La pressa applica una forza meccanica (che varia da 2 MPa a oltre 10 MPa a seconda del metodo) per compattare il materiale.

Questa pressione collassa i pori interni, che siano lacune in una polvere secca o vuoti microscopici lasciati dopo l'evaporazione del solvente. Il risultato è un film non poroso e meccanicamente robusto.

Abilitazione della fabbricazione senza solventi

La pressa a caldo consente un percorso di produzione "in un unico passaggio, senza solventi". Invece di sciogliere il PEO in solventi tossici, le polveri grezze possono essere pressate direttamente.

Ciò evita problemi comuni associati alla colata da solvente, come l'intrappolamento di solvente residuo o gradienti di densità causati da un'evaporazione non uniforme.

Impatto sulle prestazioni elettrochimiche

La struttura fisica della membrana detta direttamente le sue prestazioni in una batteria. La pressa a caldo trasforma il composito da una miscela fisica a un sistema elettrochimico funzionale.

Creazione di percorsi ionici continui

Affinché gli ioni si muovano, hanno bisogno di un percorso connesso. Forzando il PEO fuso a incapsulare le particelle di Granato, la pressa a caldo crea una rete di percolazione continua.

Questa stretta integrazione crea canali di trasporto ionico efficienti. In alcuni casi, una corretta pressatura a caldo può aumentare la conduttività ionica a temperatura ambiente fino a tre ordini di grandezza rispetto ai campioni non pressati.

Riduzione della resistenza interfacciale

Un punto di cedimento importante negli elettroliti compositi è il contatto "lento" tra il polimero e il riempitivo ceramico.

La pressatura a caldo garantisce un contatto fisico intimo a livello molecolare. Questa massimizzazione dell'area interfacciale minimizza la resistenza che gli ioni incontrano nel trasferimento tra la matrice PEO e i riempitivi di Granato.

Comprendere i compromessi

Sebbene la pressatura a caldo sia efficace, richiede un controllo preciso. Parametri errati possono danneggiare il composito o produrre risultati subottimali.

Il rischio di degradazione termica

Operare a temperature significativamente superiori al punto di fusione del PEO può degradare le catene polimeriche o gli agenti reagenti.

È necessario identificare il budget termico minimo richiesto per ottenere il flusso senza compromettere la stabilità chimica del polimero o dei sali di litio coinvolti.

Stress meccanico indotto dalla pressione

Mentre il PEO è flessibile, il riempitivo di Granato è una ceramica fragile. Una pressione eccessiva (tipicamente associata alla pressatura a freddo delle ceramiche, ad es. >200 MPa) è generalmente non necessaria per i compositi PEO e potrebbe teoricamente indurre concentrazioni di stress.

Tuttavia, il rischio principale nella pressatura PEO/Granato è solitamente la pressione insufficiente, che lascia vuoti, piuttosto che la pressione eccessiva, poiché il polimero fuso distribuisce il carico uniformemente.

Fare la scelta giusta per il tuo obiettivo

L'applicazione specifica della pressa a caldo dipende dal metodo di fabbricazione iniziale.

- Se il tuo obiettivo principale è la produzione senza solventi: Utilizza la pressa a caldo per fondere e sinterizzare direttamente miscele di polveri secche (circa 70°C a 10 MPa) per evitare tossicità ambientale e difetti da solvente.

- Se il tuo obiettivo principale è massimizzare la conduttività dei film colati: Utilizza la pressa a caldo come fase di post-trattamento (circa 100°C a 2 MPa) per rimuovere i pori microscopici lasciati dall'evaporazione del solvente e densificare il film preformato.

In definitiva, la pressa a caldo da laboratorio non è solo uno strumento di formatura; è il ponte che trasforma una miscela di ingredienti in un elettrolita solido coeso e ad alte prestazioni.

Tabella riassuntiva:

| Ruolo chiave | Funzione | Beneficio |

|---|---|---|

| Attivazione termica | Fonde il polimero PEO per il flusso | Consente al polimero di incapsulare le particelle ceramiche |

| Densificazione meccanica | Applica pressione per eliminare i vuoti | Crea una membrana non porosa e meccanicamente robusta |

| Fabbricazione senza solventi | Consolida polveri secche in un unico passaggio | Evita difetti legati ai solventi e tossicità |

| Ingegneria interfacciale | Forza il contatto intimo tra le fasi | Minimizza la resistenza ionica, massimizza la conduttività |

Pronto a migliorare la tua ricerca sulle batterie allo stato solido?

La creazione di un elettrolita composito PEO/Granato denso e ad alta conduttività è essenziale per le prestazioni delle batterie di prossima generazione. Le presse da laboratorio di precisione di KINTEK, inclusi modelli automatici, riscaldati e isostatici, forniscono il controllo termico e meccanico esatto richiesto per eliminare i vuoti e garantire un'integrazione perfetta dei materiali.

Le nostre attrezzature aiutano ricercatori come te a ottenere:

- Conduttività ionica superiore attraverso una densificazione completa.

- Produzione affidabile e senza solventi per risultati più sicuri e coerenti.

- Contatto interfacciale ottimizzato tra le fasi polimeriche e ceramiche.

Contattaci oggi stesso per discutere come le nostre soluzioni di presse da laboratorio possono accelerare lo sviluppo di elettroliti solidi ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Pressa da laboratorio idraulica riscaldata manuale con piastre calde integrate Macchina pressa idraulica

- 24T 30T 60T riscaldato idraulico Lab Press macchina con piastre calde per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

- Stampo speciale per stampa a caldo da laboratorio

Domande frequenti

- Perché una pressa idraulica riscaldata è essenziale per il processo di sinterizzazione a freddo (CSP)? Sincronizzare pressione e calore per la densificazione a bassa temperatura

- Che cos'è una pressa idraulica riscaldata e quali sono i suoi componenti principali? Scopri la sua potenza per la lavorazione dei materiali

- Perché una pressa idraulica a caldo è fondamentale nella ricerca e nell'industria? Sbloccare la precisione per risultati superiori

- Quale ruolo svolge una pressa idraulica riscaldata nella compattazione delle polveri? Ottenere un controllo preciso del materiale per i laboratori

- Qual è la funzione principale di una pressa idraulica riscaldata? Ottenere batterie allo stato solido ad alta densità