Il recipiente a pressione funge da nucleo fondamentale portante della pressione delle apparecchiature di pressatura isostatica. La sua funzione primaria è fornire un involucro robusto e sigillato che contenga il mezzo di trasmissione della pressione (liquido o gas) e sostenga pressioni interne estreme, spesso raggiungendo migliaia di megapascal, per applicare una forza uniforme al materiale al suo interno.

Il recipiente a pressione funge da interfaccia critica tra energia estrema e il tuo materiale. Contenendo in sicurezza fluidi ad alta pressione, consente l'applicazione uniforme della forza necessaria per ottenere una densità costante e proprietà meccaniche superiori in componenti complessi.

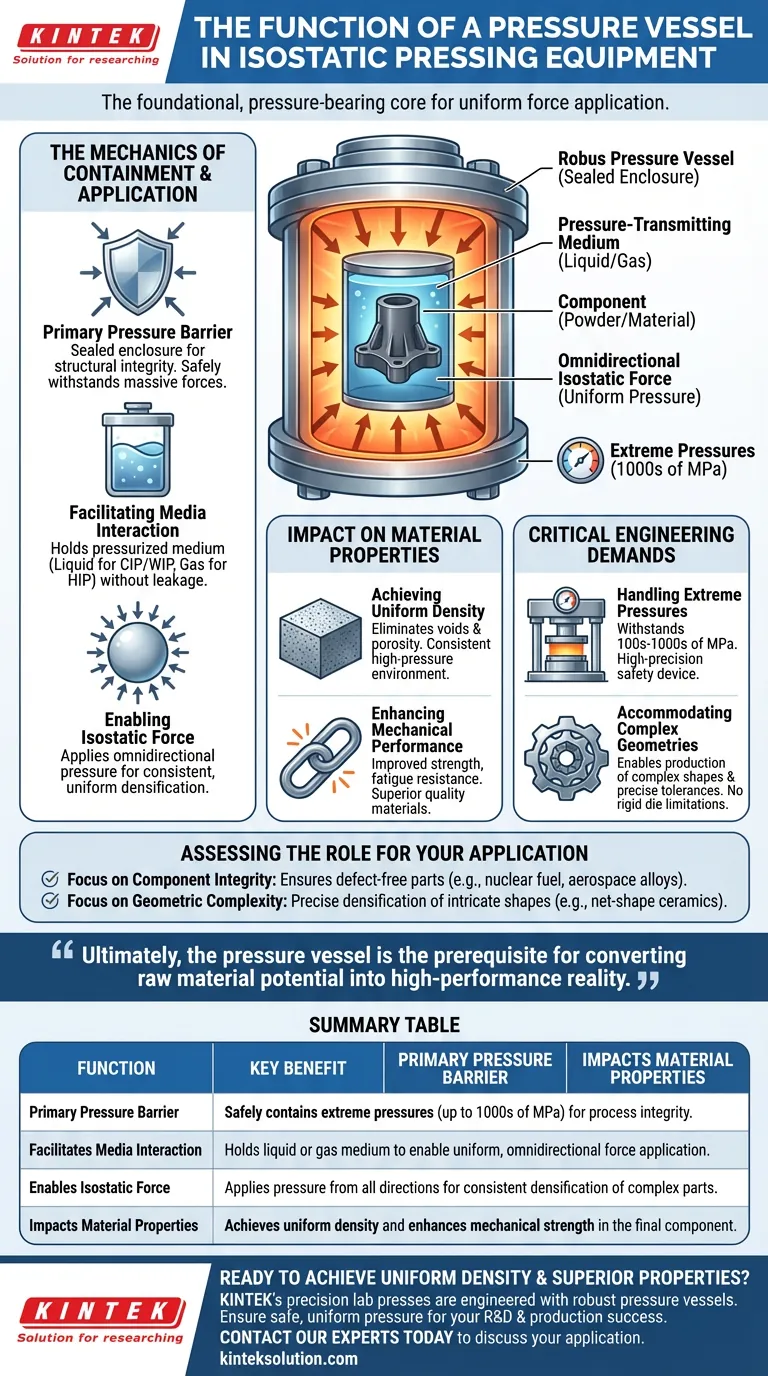

La meccanica del contenimento e dell'applicazione

La barriera di pressione primaria

Il ruolo fondamentale del recipiente è l'integrità strutturale. È ingegnerizzato per agire come un involucro sigillato in grado di sopportare forze massicce.

Senza questo contenimento, il sistema non potrebbe raggiungere o mantenere i livelli di pressione richiesti per un'elaborazione efficace. È il confine fisico che rende il processo sicuro e fattibile.

Facilitare l'interazione con il mezzo

All'interno del recipiente, il mezzo di trasmissione della pressione viene pressurizzato.

A seconda del processo specifico, questo mezzo è un liquido (per la pressatura isostatica a freddo o a caldo - CIP/WIP) o un gas (per la pressatura isostatica a caldo - HIP). Il recipiente è progettato per contenere questo mezzo senza perdite, anche sotto stress estremo.

Consentire la forza isostatica

Il design del recipiente consente al mezzo di circondare completamente il componente.

Ciò garantisce che la pressione venga applicata uniformemente da tutte le direzioni. Questa forza omnidirezionale è la caratteristica distintiva della pressatura "isostatica", che la distingue da altri metodi di compressione.

Impatto sulle proprietà del materiale

Ottenere una densità uniforme

Mantenendo un ambiente ad alta pressione costante, il recipiente consente il consolidamento di materiali in polvere.

Ciò si traduce in una densità uniforme in tutto il pezzo, eliminando vuoti e porosità. Questa coerenza è fondamentale per applicazioni ad alte prestazioni in cui il cedimento del materiale non è un'opzione.

Migliorare le prestazioni meccaniche

La capacità del recipiente di sostenere alte pressioni è direttamente correlata alla qualità del prodotto finale.

I materiali lavorati in questi recipienti, come leghe ad alte prestazioni, ceramiche e compositi, presentano proprietà meccaniche migliorate. Ciò include maggiore resistenza e resistenza alla fatica.

Richieste ingegneristiche critiche

Gestire pressioni estreme

I requisiti ingegneristici per questi recipienti sono considerevoli.

Devono sopportare pressioni che raggiungono centinaia o addirittura migliaia di megapascal. Il recipiente non è solo un contenitore; è un dispositivo di sicurezza ad alta precisione progettato per gestire un'immensa energia potenziale.

Accogliere geometrie complesse

Uno dei principali compromessi nella produzione è spesso tra complessità e resistenza.

Tuttavia, il recipiente a pressione consente la produzione di pezzi con forme complesse e tolleranze precise. Poiché la pressione viene applicata tramite un mezzo fluido piuttosto che uno stampo rigido, il recipiente facilita la densificazione di geometrie intricate che altri metodi non possono gestire.

Valutare il ruolo per la tua applicazione

Il recipiente a pressione non è semplicemente un contenitore passivo; è l'abilitatore attivo della trasformazione del materiale. A seconda dei tuoi specifici obiettivi di produzione, la funzione del recipiente supporta diversi risultati:

- Se il tuo obiettivo principale è l'integrità del componente: La capacità del recipiente di applicare una pressione uniforme garantisce che i pezzi, come pellet di combustibile nucleare o leghe aerospaziali, siano privi di difetti interni e vuoti.

- Se il tuo obiettivo principale è la complessità geometrica: Il recipiente consente la densificazione precisa di forme intricate, come ceramiche in forma netta, senza le limitazioni della pressatura uniassiale.

In definitiva, il recipiente a pressione è il prerequisito per convertire il potenziale del materiale grezzo in una realtà ad alte prestazioni.

Tabella riassuntiva:

| Funzione | Beneficio chiave |

|---|---|

| Barriera di pressione primaria | Contiene in sicurezza pressioni estreme (fino a migliaia di MPa) per l'integrità del processo. |

| Facilita l'interazione con il mezzo | Contiene il mezzo liquido o gassoso per consentire un'applicazione della forza uniforme e omnidirezionale. |

| Consente la forza isostatica | Applica pressione da tutte le direzioni per una densificazione uniforme di parti complesse. |

| Influisce sulle proprietà del materiale | Ottiene una densità uniforme e migliora la resistenza meccanica nel componente finale. |

Pronto a ottenere una densità uniforme e proprietà meccaniche superiori nei tuoi materiali?

Le macchine per presse da laboratorio di precisione di KINTEK, comprese le nostre presse isostatiche, sono ingegnerizzate con robusti recipienti a pressione al loro centro. Sia che tu stia consolidando ceramiche avanzate, leghe ad alte prestazioni o parti composite complesse, la nostra attrezzatura garantisce l'applicazione sicura di una pressione uniforme ed estrema essenziale per il successo della tua ricerca e sviluppo e della tua produzione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di pressatura isostatica possono trasformare il potenziale del tuo materiale in una realtà ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Qual è il significato della Pressatura Isostatica a Freddo (CIP) nella produzione? Ottenere pezzi uniformi con resistenza superiore

- In che modo la pressatura isostatica a freddo migliora l'efficienza produttiva?Aumentare la produzione con automazione e pezzi uniformi

- Quali sono le due tecniche principali utilizzate nella pressatura isostatica a freddo? Spiegazione dei metodi Wet-Bag vs. Dry-Bag

- In che modo la pressatura isostatica a freddo è efficiente dal punto di vista energetico e rispettosa dell'ambiente? Sbloccare la produzione pulita e a basso consumo energetico

- Che ruolo ha il CIP nelle tecnologie avanzate come le batterie allo stato solido?Sbloccare le soluzioni di accumulo di energia ad alte prestazioni