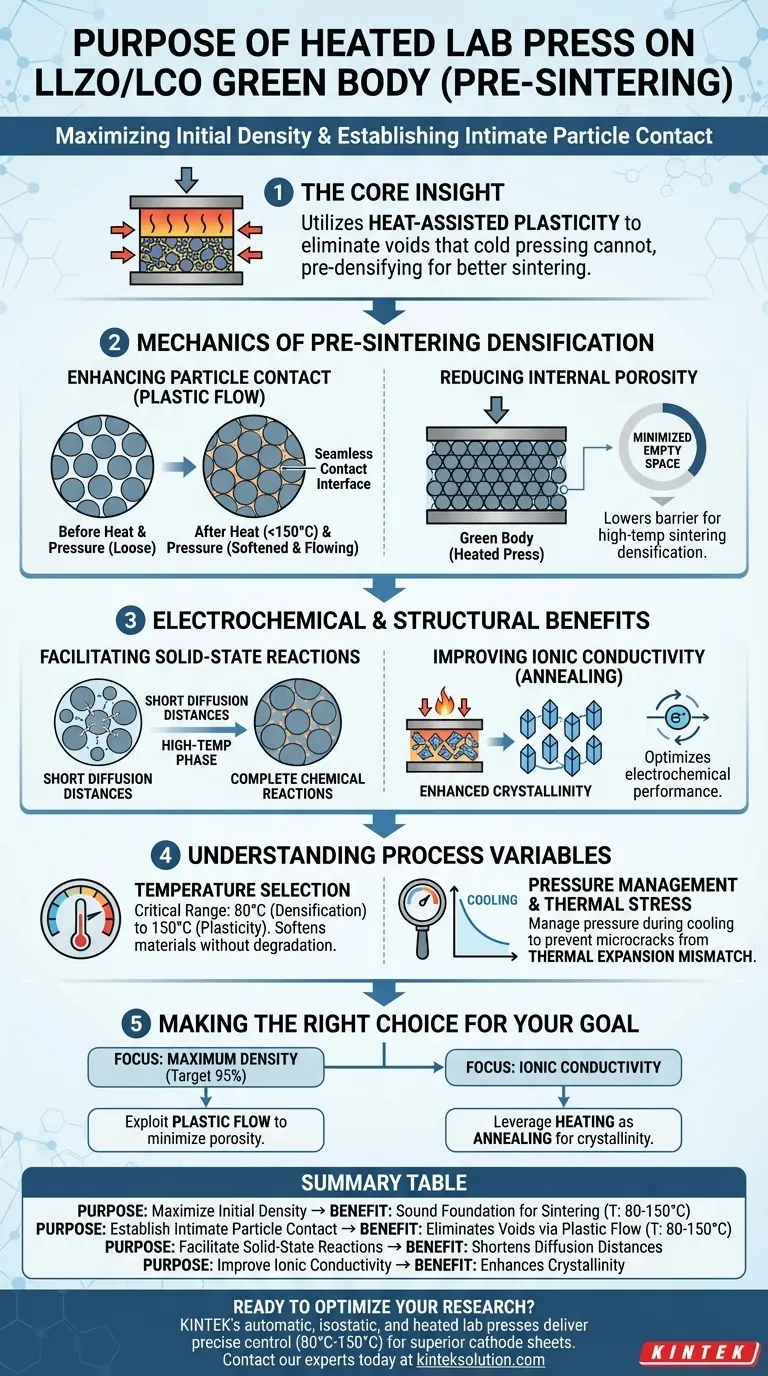

Lo scopo principale dell'utilizzo di una pressa da laboratorio riscaldata su un corpo verde di catodo composito LLZO/LCO è massimizzare la densità iniziale e stabilire un contatto intimo tra le particelle prima della sinterizzazione. Applicando pressione a temperature moderate (tipicamente da 80°C a 150°C), questo processo riduce meccanicamente la porosità interna e ammorbidisce le particelle dell'elettrolita. Ciò crea una base strutturalmente solida per il "corpo verde", che è un prerequisito per ottenere una densità relativa finale fino al 95% nel foglio di catodo sinterizzato.

Concetto chiave: La fase di pressatura a caldo utilizza la plasticità assistita dal calore per eliminare le vuote che la pressatura a freddo non può rimuovere. Questa pre-densificazione è fondamentale per facilitare il trasporto del materiale durante la sinterizzazione, influenzando direttamente l'integrità strutturale finale e la conduttività ionica del componente della batteria.

Meccanica della Densificazione Pre-Sinterizzazione

Miglioramento del Contatto tra Particelle tramite Flusso Plastico

Applicare calore durante la fase di pressatura offre un vantaggio meccanico distinto rispetto alla pressatura a freddo. Temperature inferiori a 150°C possono efficacemente ammorbidire le particelle dell'elettrolita.

Questo ammorbidimento indotto favorisce il flusso plastico, consentendo all'elettrolita di deformarsi e riempire le vuote interstiziali tra le particelle di materiale attivo. Ciò si traduce in un'interfaccia di contatto senza soluzione di continuità, difficile da ottenere solo con la forza meccanica.

Riduzione della Porosità Interna

L'obiettivo principale della fase del corpo verde è minimizzare lo spazio vuoto all'interno del composito. La pressa riscaldata aumenta significativamente la densità iniziale del materiale composito.

Riducendo la porosità interna in questa fase iniziale, si abbassa la barriera alla densificazione durante la successiva sinterizzazione ad alta temperatura. Un corpo verde più denso porta a una reazione più uniforme e completa tra le particelle in una fase successiva del processo.

Benefici Elettrochimici e Strutturali

Facilitazione delle Reazioni allo Stato Solido

La sinterizzazione di alta qualità si basa su brevi distanze di diffusione tra le particelle. La pressa riscaldata crea una struttura "pre-compattata" in cui le particelle precursori sono già in intimo contatto fisico.

Questa vicinanza facilita reazioni chimiche più complete durante la fase ad alta temperatura. Di conseguenza, ciò aiuta a ottenere un prodotto ceramico finale con densità e coerenza strutturale superiori.

Miglioramento della Conduttività Ionica tramite Ricottura

Oltre alla semplice formatura, la procedura di pressatura a caldo funge da trattamento di ricottura in situ.

L'applicazione di calore e pressione può migliorare la cristallinità dell'elettrolita. Una maggiore cristallinità è direttamente collegata a una migliore conduttività ionica all'interno dell'elettrodo composito, ottimizzando le prestazioni elettrochimiche della cella finale.

Comprensione delle Variabili del Processo

Il Ruolo della Selezione della Temperatura

L'impostazione della temperatura è una variabile critica che distingue questo processo dalla compattazione standard. I riferimenti suggeriscono un intervallo, come 80°C per la densificazione generale o fino a 150°C per indurre la plasticità.

L'obiettivo è raggiungere una temperatura sufficientemente alta da ammorbidire i materiali a basso modulo di volume senza innescare degradazione chimica prematura o reazioni indesiderate prima della fase di sinterizzazione principale.

Gestione della Pressione e Stress Termico

Sebbene la pressa riscaldata migliori la densità, la transizione da questo stato richiede attenzione. Sebbene spesso associato alla fase di sinterizzazione ad alta temperatura, il principio della discrepanza di espansione termica è rilevante ogni volta che calore e pressione sono combinati.

Materiali come LLZO e stampi di grafite si contraggono a velocità diverse. Se la pressione non viene gestita correttamente durante le fasi di raffreddamento di qualsiasi processo di compattazione riscaldata, lo stress termico interno può generare microfratture, compromettendo l'integrità strutturale acquisita durante la pressatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la preparazione del tuo catodo, allinea i parametri di pressatura con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la Massima Densità: Utilizza la pressa riscaldata per sfruttare il flusso plastico, garantendo che la porosità del corpo verde sia minimizzata per supportare una densità finale target del 95%.

- Se il tuo obiettivo principale è la Conduttività Ionica: Sfrutta la fase di riscaldamento come passaggio di ricottura per massimizzare la cristallinità dell'elettrolita all'interno della matrice composita.

Riassunto: La pressa da laboratorio riscaldata funge da ponte critico tra polvere sciolta e ceramica solida, utilizzando il calore per forzare meccanicamente la coesione delle particelle che la sola sinterizzazione non può ottenere.

Tabella Riassuntiva:

| Scopo | Beneficio Chiave | Intervallo Tipico dei Parametri |

|---|---|---|

| Massimizzare la Densità Iniziale | Riduce la porosità interna, creando una base solida per la sinterizzazione. | Pressione + 80°C - 150°C |

| Stabilire un Contatto Intimo tra Particelle | Ammorbidisce le particelle per il flusso plastico, eliminando le vuote che la pressatura a freddo non può. | Pressione + 80°C - 150°C |

| Facilitare le Reazioni allo Stato Solido | Accorcia le distanze di diffusione per reazioni più complete durante la sinterizzazione. | N/A |

| Migliorare la Conduttività Ionica | Agisce come un trattamento di ricottura in situ per migliorare la cristallinità dell'elettrolita. | N/A |

Pronto a ottimizzare la tua ricerca sulle batterie allo stato solido con una densificazione pre-sinterizzazione precisa?

La gamma di presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate di KINTEK è progettata per fornire il controllo esatto di pressione e temperatura (come l'intervallo critico da 80°C a 150°C) richiesto per la lavorazione di materiali avanzati come i compositi LLZO/LCO. Ottieni densità superiore, contatto intimo tra particelle e conduttività ionica migliorata nei tuoi fogli di catodo.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di presse da laboratorio possono accelerare il tuo sviluppo e migliorare le prestazioni della tua batteria.

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- 24T 30T 60T riscaldato idraulico Lab Press macchina con piastre calde per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Macchina pressa idraulica riscaldata automatica Split con piastre riscaldate

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

Domande frequenti

- Qual è la funzione principale di una pressa idraulica riscaldata? Ottenere batterie allo stato solido ad alta densità

- Come vengono applicate le presse idrauliche riscaldate nei settori dell'elettronica e dell'energia?Sbloccare la produzione di precisione per i componenti ad alta tecnologia

- Che cos'è una pressa idraulica riscaldata e quali sono i suoi componenti principali? Scopri la sua potenza per la lavorazione dei materiali

- Qual è il ruolo di una pressa idraulica con capacità di riscaldamento nella costruzione dell'interfaccia per celle simmetriche Li/LLZO/Li? Abilita un assemblaggio senza interruzioni di batterie allo stato solido

- Quali applicazioni industriali ha una pressa idraulica riscaldata oltre i laboratori? Alimentare la produzione dall'aerospaziale ai beni di consumo