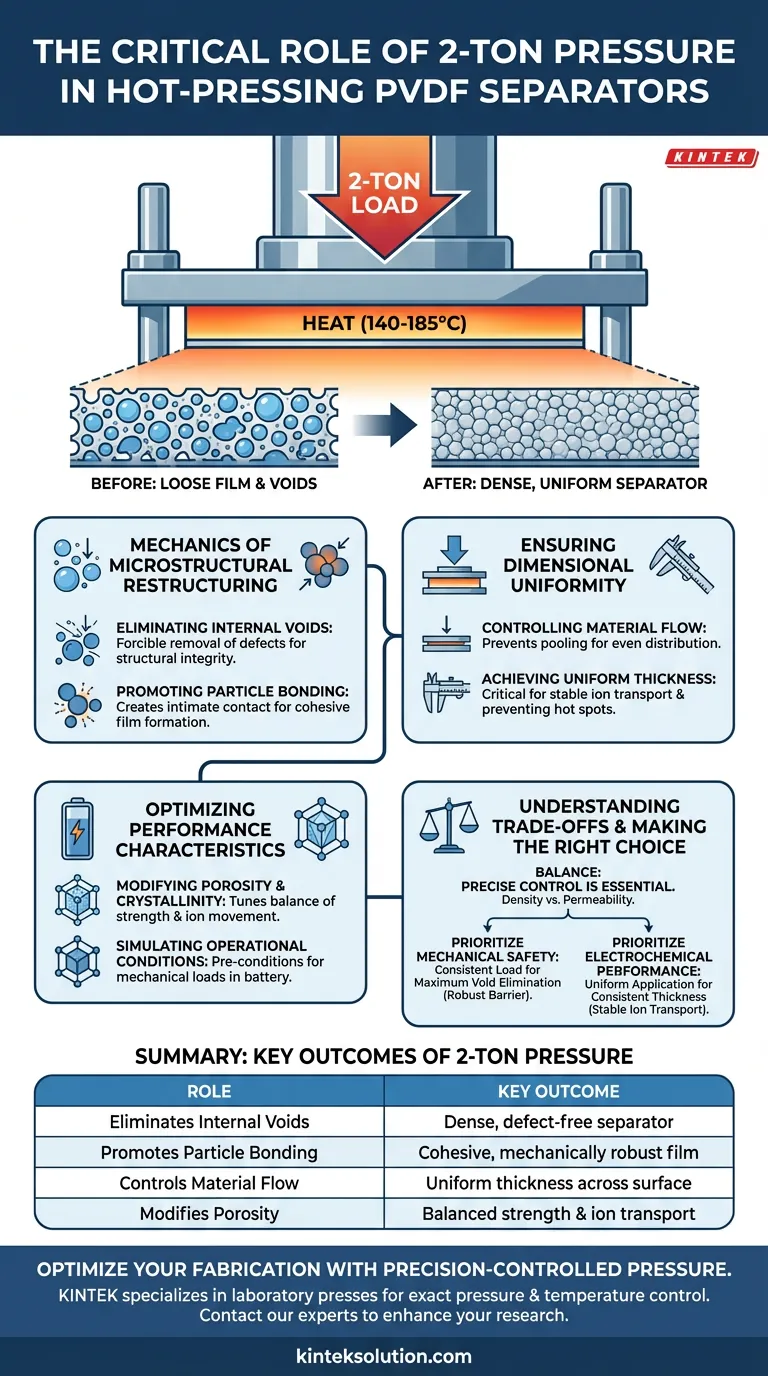

Il ruolo specifico della pressione di 2 tonnellate applicata durante la pressatura a caldo dei separatori PVDF è quello di agire come una forza di ristrutturazione critica. Applicando questo carico meccanico costante mentre il materiale viene riscaldato (tipicamente tra 140-185°C), la pressa elimina forzatamente le cavità interne e promuove un legame intimo tra le particelle polimeriche. Ciò garantisce che il materiale ammorbidito fluisca uniformemente, risultando in un separatore privo di difetti e di spessore costante.

L'applicazione della pressione di 2 tonnellate non riguarda semplicemente la compattazione; è un meccanismo di ristrutturazione fondamentale che definisce la microstruttura finale del separatore. Questa forza è essenziale per trasformare un film sciolto in uno strato denso e uniforme in grado di resistere ai carichi meccanici e termici interni di una batteria.

La meccanica della ristrutturazione microstrutturale

Eliminazione delle cavità interne

La funzione principale del carico di 2 tonnellate è la rimozione forzata dei difetti. I film PVDF iniziali contengono spesso cavità microscopiche o sacche d'aria che possono compromettere l'integrità strutturale.

La pressione idraulica collassa queste cavità, creando un materiale denso e continuo. Questa densificazione è non negoziabile per prevenire guasti meccanici all'interno della cella della batteria.

Promozione del legame tra le particelle

Il calore ammorbidisce il PVDF, ma è necessaria la pressione per fonderlo. La forza di 2 tonnellate spinge le particelle polimeriche a stretto contatto tra loro.

Questo contatto facilita il legame fisico mentre il materiale si ammorbidisce o si fonde. Senza questa pressione, le particelle rimarrebbero distinte, dando origine a una struttura debole e friabile anziché a un film coeso.

Garanzia di uniformità dimensionale

Controllo del flusso del materiale

Quando il PVDF raggiunge temperature di 140-185°C, transita in uno stato ammorbidito o fuso. La pressione di 2 tonnellate detta come si muove questo materiale viscoso.

Costringe il materiale a estendersi uniformemente attraverso lo stampo o la piastra. Questo flusso controllato impedisce l'accumulo di materiale in aree specifiche, il che altrimenti porterebbe a irregolarità.

Ottenimento di uno spessore uniforme

Il controllo preciso della pressione è il fattore determinante per la geometria finale del separatore. Garantisce che il film venga appiattito a uno spessore uniforme specifico su tutta la sua superficie.

Lo spessore uniforme è fondamentale per le prestazioni della batteria. Variazioni di spessore possono portare a un trasporto ionico non uniforme o a "punti caldi" che degradano la durata della batteria.

Ottimizzazione delle caratteristiche prestazionali

Modifica della porosità e della cristallinità

La combinazione di carico termico e pressione meccanica modifica intenzionalmente l'architettura interna del film. Questo processo regola la cristallinità e la porosità del PVDF.

Manipolando questi parametri, i produttori possono ottimizzare il separatore per bilanciare la resistenza meccanica con la capacità di facilitare il movimento ionico.

Simulazione delle condizioni operative

Il processo di pressatura a caldo funge da simulazione dell'ambiente effettivo all'interno di una batteria. La pressione di 2 tonnellate imita i carichi meccanici che il separatore subirà durante il funzionamento.

La fabbricazione del separatore in queste condizioni garantisce che sia pre-condizionato per funzionare in modo affidabile sotto gli stress fisici di una cella funzionante.

Comprensione dei compromessi

La necessità di un controllo preciso

Sebbene un'alta pressione sia benefica, la sua applicazione deve essere esatta. I riferimenti sottolineano che il controllo preciso della pressione è essenziale.

Se la pressione fluttua o viene applicata in modo non uniforme, il flusso del materiale diventerà erratico. Ciò si traduce in difetti anziché nello strato privo di difetti desiderato.

Bilanciamento tra densità e permeabilità

L'obiettivo è eliminare le cavità, non frantumare il materiale in un blocco impermeabile. La pressione deve essere sufficiente a densificare lo strato senza distruggere il reticolo poroso necessario per il trasporto ionico.

Il processo è un atto di bilanciamento tra la creazione di una barriera meccanicamente robusta e il mantenimento della microstruttura necessaria per la funzione elettrochimica.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il processo di fabbricazione del tuo separatore PVDF, devi allineare i parametri di pressione con i tuoi specifici obiettivi prestazionali.

- Se il tuo obiettivo principale è la sicurezza meccanica: Dai priorità alla coerenza del carico di 2 tonnellate per garantire la massima eliminazione delle cavità e il legame delle particelle, creando una barriera robusta contro i cortocircuiti.

- Se il tuo obiettivo principale sono le prestazioni elettrochimiche: Concentrati sull'uniformità dell'applicazione della pressione per garantire uno spessore costante, che garantisce un trasporto ionico stabile e prevedibile attraverso la cella.

La pressione di 2 tonnellate è lo strumento che trasforma un film polimerico grezzo in un componente ingegnerizzato di precisione, trasformando potenziali difetti in affidabilità strutturale.

Tabella riassuntiva:

| Ruolo della pressione di 2 tonnellate | Risultato chiave |

|---|---|

| Elimina le cavità interne | Crea un separatore denso e privo di difetti |

| Promuove il legame tra le particelle | Garantisce un film coeso e meccanicamente robusto |

| Controlla il flusso del materiale | Garantisce uno spessore uniforme su tutto il separatore |

| Modifica la porosità | Bilancia la resistenza meccanica con la capacità di trasporto ionico |

Ottimizza la fabbricazione del tuo separatore PVDF con pressione controllata con precisione. KINTEK è specializzata in macchine pressa da laboratorio, comprese pressa da laboratorio automatiche e riscaldate, progettate per fornire il controllo esatto di pressione e temperatura richiesto per la produzione di componenti per batterie ad alte prestazioni. La nostra esperienza garantisce che il tuo processo raggiunga il giusto equilibrio tra integrità meccanica e prestazioni elettrochimiche. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di pressa da laboratorio possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- 24T 30T 60T riscaldato idraulico Lab Press macchina con piastre calde per il laboratorio

- Macchina automatica riscaldata della pressa idraulica con i piatti riscaldati per il laboratorio

Domande frequenti

- Perché una pressa idraulica riscaldata è considerata uno strumento fondamentale negli ambienti di ricerca e produzione? Sblocca precisione ed efficienza nella lavorazione dei materiali

- Quale ruolo svolge una pressa idraulica riscaldata nella compattazione delle polveri? Ottenere un controllo preciso del materiale per i laboratori

- Qual è il ruolo di una pressa idraulica con capacità di riscaldamento nella costruzione dell'interfaccia per celle simmetriche Li/LLZO/Li? Abilita un assemblaggio senza interruzioni di batterie allo stato solido

- Che cos'è una pressa idraulica riscaldata e quali sono i suoi componenti principali? Scopri la sua potenza per la lavorazione dei materiali

- Come influisce l'uso di una pressa a caldo idraulica a diverse temperature sulla microstruttura finale di un film di PVDF? Ottenere porosità o densità perfette