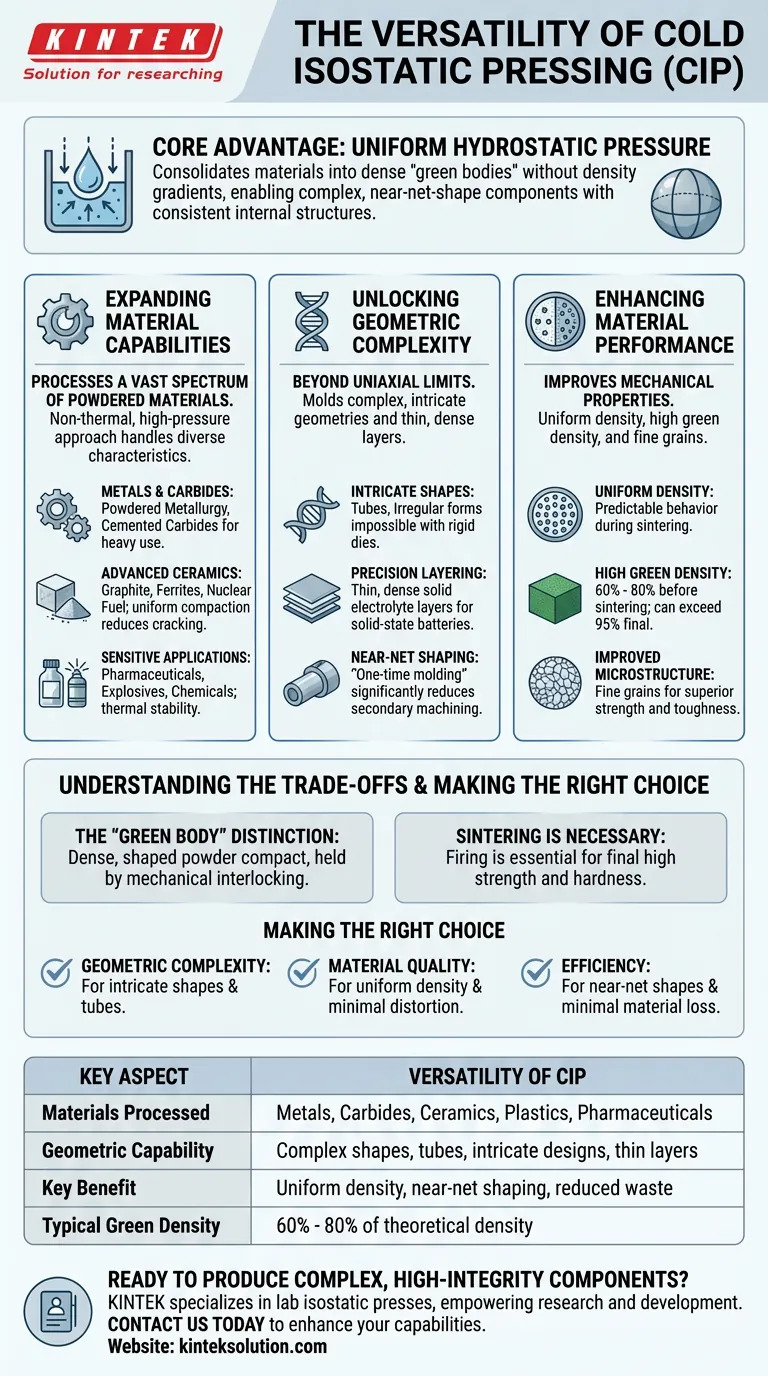

La Pressatura Isostatica a Freddo (CIP) è una tecnica di produzione estremamente versatile in grado di lavorare una vasta gamma di materiali in polvere—da metalli e carburi a ceramiche e plastiche—in forme complesse e ad alta integrità. Poiché applica una pressione uniforme da tutte le direzioni utilizzando un mezzo fluido, compatta efficacemente i materiali in "corpi verdi" densi senza i gradienti di densità o le limitazioni geometriche comuni nella pressatura uniassiale convenzionale.

Il Vantaggio Fondamentale Mentre i metodi di pressatura standard faticano con geometrie complesse e densità non uniforme, la CIP risolve questo problema applicando uniformemente la pressione idrostatica. Ciò consente la produzione precisa di componenti intricati, quasi finiti, con strutture interne coerenti, riducendo drasticamente gli sprechi di materiale e i costi di lavorazione in settori che vanno dall'aerospaziale alla tecnologia medica.

Espansione delle Capacità dei Materiali

La CIP non si limita a una singola classe di materiali. Il suo approccio non termico ad alta pressione le consente di gestire materiali con caratteristiche fisiche molto diverse.

Lavorazione di Metalli e Carburi

La CIP è una tecnologia fondamentale nella metallurgia delle polveri. Viene ampiamente utilizzata per consolidare carburi cementati e materiali refrattari, creando componenti durevoli per uso industriale pesante.

Ceramiche Avanzate e Refrattari

Il processo è ideale per polveri ceramiche, tra cui grafite, ferrite e combustibile nucleare. Assicura che questi materiali fragili vengano compattati uniformemente, riducendo il rischio di crepe durante il successivo processo di cottura.

Applicazioni Sensibili e Speciali

Poiché la CIP non si basa sul calore per legare inizialmente le particelle, è adatta a materiali chimicamente sensibili. I riferimenti evidenziano il suo utilizzo in farmaceutica, esplosivi e prodotti chimici, dove la stabilità termica durante la formatura è fondamentale.

Sbloccare la Complessità Geometrica

Oltre alla varietà di materiali, la CIP offre un'eccezionale versatilità nelle forme che può produrre.

Forme Intricate e Non Lineari

A differenza della pressatura uniassiale, limitata a semplici forme verticali, la CIP può modellare geometrie complesse e intricate. Ciò include componenti come tubi e forme irregolari che sarebbero impossibili da pressare in uno stampo rigido.

Stratificazione di Precisione

La tecnologia è in grado di una precisione estrema, come la creazione di strati molto sottili e densi. Un esempio lampante è la produzione di strati di elettrolita solido richiesti per le moderne batterie a stato solido.

Formatura Quasi Finita (Near-Net Shaping)

La CIP consente la "stampaggio in un'unica fase". Questo produce una parte molto vicina alle sue dimensioni finali, riducendo significativamente la complessità e il costo della lavorazione secondaria o del post-processing.

Miglioramento delle Prestazioni dei Materiali

La versatilità della CIP si estende alle proprietà meccaniche che conferisce al prodotto finale.

Eliminazione dei Gradienti di Densità

Nella pressatura standard, l'attrito crea una densità non uniforme. La CIP utilizza un mezzo fluido per applicare una pressione isostatica a basso attrito. Ciò si traduce in una densità uniforme della polvere in tutta la parte, garantendo un comportamento prevedibile durante la sinterizzazione.

Alta Densità del Corpo Verde

Il processo produce parti con dal 60% all'80% della loro densità teorica prima della sinterizzazione. In configurazioni ottimizzate, il materiale finale può superare il 95% di densità, offrendo durezza e resistenza all'usura superiori.

Microstruttura Migliorata

L'alta pressione induce deformazione plastica e ricristallizzazione. Ciò si traduce in grani fini, che si traducono direttamente in una migliore resistenza e tenacità nel componente finito.

Comprensione dei Compromessi

Sebbene la CIP sia uno strumento potente, è essenziale comprenderne il ruolo specifico nella catena di produzione per evitare malintesi.

La Distinzione del "Corpo Verde"

La CIP è principalmente un processo di compattazione di polveri. Produce un "corpo verde" che è denso e sagomato ma essenzialmente tenuto insieme da un incastro meccanico.

La Necessità della Sinterizzazione

Per ottenere la resistenza e la durezza finali descritte (come la resistenza all'usura), la parte deve subire la sinterizzazione (cottura) dopo la pressatura. La CIP ottimizza il materiale per questa fase, garantendo una distorsione minima, ma non sostituisce completamente la fase di riscaldamento.

Fare la Scelta Giusta per il Tuo Obiettivo

La CIP è una scelta strategica quando l'integrità del materiale e la complessità della forma sono fondamentali.

- Se il tuo obiettivo principale è la Complessità Geometrica: Scegli la CIP per produrre forme intricate, tubi o parti con sottosquadri che la pressatura convenzionale con stampo rigido non può realizzare.

- Se il tuo obiettivo principale è la Qualità del Materiale: Utilizza la CIP per eliminare i gradienti di densità interni, garantendo che i tuoi componenti non si deformino, crepino o distorcano durante la fase di sinterizzazione.

- Se il tuo obiettivo principale è l'Efficienza: Sfrutta la CIP per ottenere forme quasi finite con una perdita minima di materiale (spreco), riducendo il costo delle materie prime e della lavorazione post-processo.

La CIP trasforma la lavorazione dei materiali in polvere, disaccoppiando la complessità della forma dall'integrità strutturale interna, offrendo un percorso affidabile verso componenti ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto Chiave | Versatilità della CIP |

|---|---|

| Materiali Lavorati | Metalli, Carburi, Ceramiche, Plastiche, Prodotti farmaceutici |

| Capacità Geometrica | Forme complesse, tubi, design intricati, strati sottili |

| Beneficio Chiave | Densità uniforme, formatura quasi finita, riduzione degli sprechi |

| Densità Tipica del Corpo Verde | 60% - 80% della densità teorica |

Pronto a produrre componenti complessi e ad alta integrità con densità uniforme?

KINTEK è specializzata in presse isostatiche da laboratorio, inclusi sistemi di Pressatura Isostatica a Freddo (CIP), progettati per laboratori di ricerca e sviluppo. Le nostre presse ti consentono di lavorare un'ampia gamma di materiali in polvere in forme intricate con risultati coerenti, riducendo gli sprechi di materiale e i costi di lavorazione.

Contattaci oggi stesso per discutere come una pressa isostatica KINTEK possa migliorare le tue capacità di lavorazione dei materiali e dare vita ai tuoi progetti più impegnativi.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale