L'applicazione di una pressione meccanica precisa è il motore fisico critico che consente al processo di Spark Plasma Sintering (SPS) di raggiungere la piena densità nelle ceramiche LLZT. Nello specifico, il mantenimento di un intervallo di pressione di 37,5–50 MPa durante la fase di riscaldamento attivo costringe le particelle di polvere a riarrangiarsi e deformarsi fisicamente. Questa azione meccanica elimina i pori interparticellari in modo molto più efficace della sola energia termica, consentendo al materiale di densificarsi senza richiedere tempi di permanenza eccessivi.

L'applicazione della pressione durante la SPS non è una forza di mantenimento passiva; è una variabile di processo attiva che abbassa la barriera energetica per la densificazione. Chiudendo meccanicamente i pori, permette la sinterizzazione a temperature più basse, preservando la delicata microstruttura richiesta per elettroliti ad alte prestazioni.

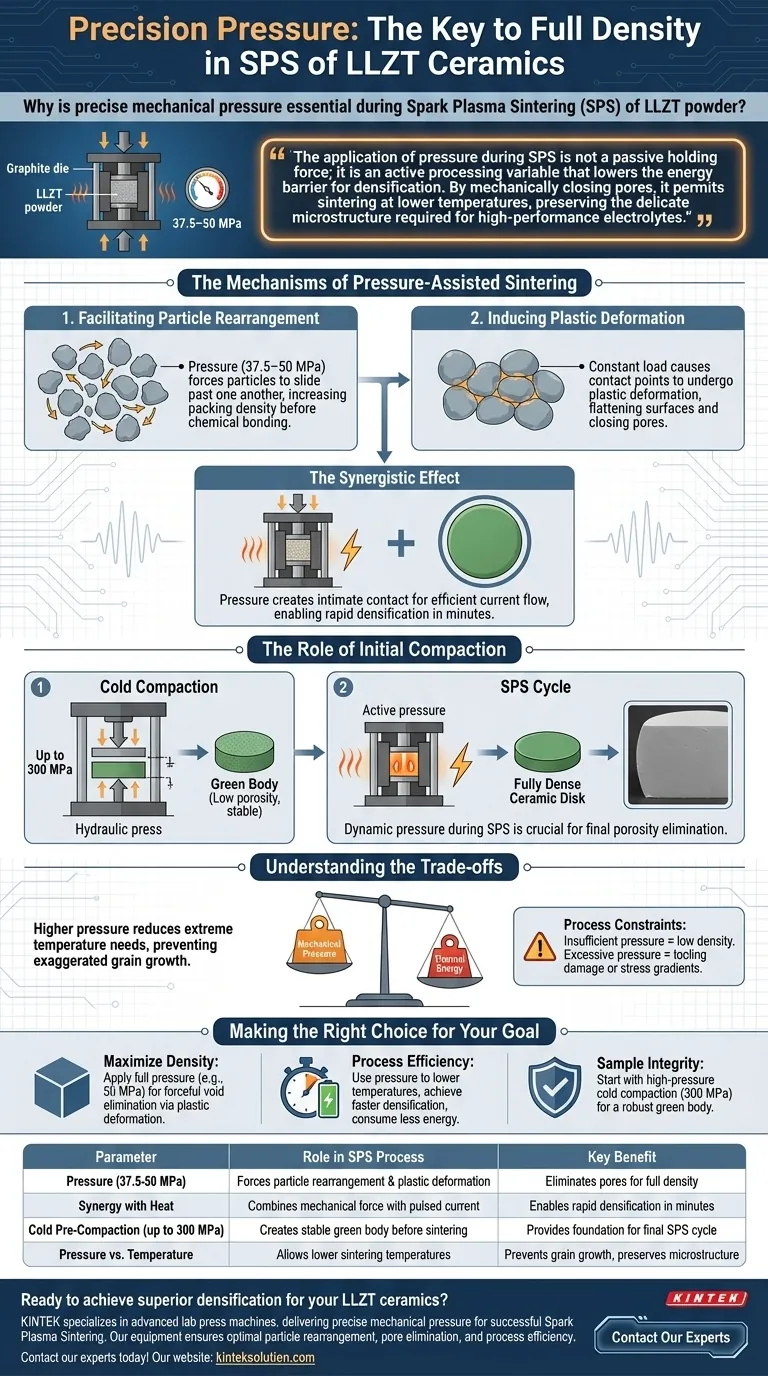

I Meccanismi della Sinterizzazione Assistita da Pressione

Facilitare il Riarrangiamento delle Particelle

Nelle fasi iniziali della sinterizzazione, la polvere LLZT è costituita da particelle liberamente impacchettate con un significativo spazio vuoto.

L'applicazione di pressione meccanica (37,5–50 MPa) costringe queste particelle a scivolare l'una sull'altra. Questo riarrangiamento aumenta immediatamente la densità di impacchettamento, anche prima che le alte temperature inneschino legami chimici.

Indurre la Deformazione Plastica

Man mano che la temperatura aumenta durante la rapida fase di riscaldamento, il materiale ceramico diventa leggermente più conforme.

Il carico meccanico costante provoca la deformazione plastica dei punti di contatto tra le particelle. Questa cedevolezza fisica appiattisce efficacemente le superfici di contatto e chiude i pori rimanenti che altrimenti intrappolerebbero aria e ridurrebbero la conduttività.

L'Effetto Sinergico

La vera potenza della SPS risiede nella combinazione di questa pressione meccanica e del riscaldamento a impulsi di corrente.

Pressione e calore lavorano in tandem: la pressione crea un contatto intimo tra le particelle, migliorando l'efficienza della corrente che attraversa lo stampo. Questa sinergia è il motivo fondamentale per cui la SPS può densificare i materiali in pochi minuti anziché nelle ore richieste dai metodi convenzionali.

Il Ruolo della Compattazione Iniziale

Stabilire il Corpo Verde

Sebbene la pressione attiva durante la sinterizzazione sia vitale, il processo inizia con la compattazione a freddo.

I riferimenti indicano che l'applicazione di alta pressione (fino a 300 MPa) utilizzando una pressa idraulica prima della sinterizzazione è essenziale per creare un "pellet verde". Questo passaggio fornisce una solida base riducendo la porosità iniziale, garantendo che il successivo processo SPS inizi con un campione meccanicamente stabile.

Collegare la Pre-Compattazione alla SPS

La compattazione a freddo ad alta pressione garantisce uno stretto contatto tra le particelle prima ancora che la macchina SPS venga accesa.

Tuttavia, questa compattazione statica da sola non è sufficiente. La pressione dinamica applicata *durante* il ciclo SPS è ciò che alla fine elimina la porosità finale per ottenere un disco ceramico completamente denso.

Comprendere i Compromessi

Equilibrio Pressione vs. Temperatura

Il principale compromesso nella SPS è l'equilibrio tra forza meccanica ed energia termica.

Applicando una maggiore pressione meccanica, si riduce la necessità di temperature estreme. Questo è vantaggioso perché temperature di sinterizzazione più basse prevengono una crescita esagerata dei grani, che può essere dannosa per la resistenza meccanica e le prestazioni elettrochimiche del materiale.

Vincoli di Processo

Sebbene la pressione sia benefica, deve essere precisa.

Una pressione insufficiente non riuscirà a chiudere i pori, portando a una ceramica a bassa densità. Al contrario, l'intervallo specifico menzionato (37,5-50 MPa) è ottimizzato per i limiti degli utensili e del materiale; superarlo potrebbe potenzialmente danneggiare gli stampi di grafite tipicamente utilizzati nella SPS o indurre gradienti di stress nel materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la produzione di elettroliti ceramici LLZT, devi considerare la pressione come una variabile di importanza pari alla temperatura.

- Se il tuo obiettivo principale è Massimizzare la Densità: Assicurati di applicare la piena pressione raccomandata (ad es. 50 MPa) durante la rampa di riscaldamento per eliminare con forza i vuoti tramite deformazione plastica.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Utilizza la pressione per abbassare la temperatura massima di sinterizzazione, ottenendo la densificazione più velocemente e consumando meno energia.

- Se il tuo obiettivo principale è l'Integrità del Campione: Inizia con una compattazione a freddo ad alta pressione (300 MPa) per creare un corpo verde robusto in grado di resistere agli stress termici e meccanici del ciclo SPS.

La pressione meccanica funge da ponte tra una polvere porosa e un elettrolita ceramico solido e ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Ruolo nel Processo SPS | Beneficio Chiave |

|---|---|---|

| Pressione (37,5-50 MPa) | Forza il riarrangiamento delle particelle e la deformazione plastica | Elimina i pori per la piena densità |

| Sinergia con il Calore | Combina forza meccanica con corrente pulsata | Consente la densificazione rapida in pochi minuti |

| Pre-Compattazione a Freddo (fino a 300 MPa) | Crea un corpo verde stabile prima della sinterizzazione | Fornisce la base per il ciclo SPS finale |

| Pressione vs. Temperatura | Consente temperature di sinterizzazione più basse | Previene la crescita dei grani, preserva la microstruttura |

Pronto a ottenere una densificazione superiore per le tue ceramiche LLZT? KINTEK è specializzata in macchine per presse da laboratorio avanzate, inclusi sistemi automatizzati e isostatici, progettati per fornire la pressione meccanica precisa richiesta per una Spark Plasma Sintering di successo. Le nostre attrezzature garantiscono un riarrangiamento ottimale delle particelle, l'eliminazione dei pori e l'efficienza del processo, aiutandoti a produrre elettroliti solidi ad alte prestazioni con risultati coerenti. Contatta i nostri esperti oggi stesso per discutere come le nostre presse da laboratorio possono migliorare il tuo flusso di lavoro SPS e soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Macchina di stampa idraulica riscaldata con i piatti riscaldati per la stampa calda del laboratorio della scatola di vuoto

Domande frequenti

- Perché è necessario utilizzare apparecchiature di riscaldamento per la deidratazione del biodiesel da olio di semi di canapa? Guida alla qualità esperta

- Cos'è una pressa idraulica a caldo e in cosa differisce da una pressa idraulica standard? Sblocca la lavorazione avanzata dei materiali

- Quali condizioni fondamentali fornisce una pressa idraulica da laboratorio? Ottimizzare la pressatura a caldo per pannelli truciolari a 3 strati

- Perché una pressa idraulica da laboratorio a caldo è essenziale per la polimerizzazione di pannelli compositi? Ottimizza il tuo consolidamento dei materiali

- Quali applicazioni industriali ha una pressa idraulica riscaldata oltre i laboratori? Alimentare la produzione dall'aerospaziale ai beni di consumo