L'anatomia del fallimento

Una pala di turbina di un motore a reazione gira migliaia di volte al minuto, sopportando temperature che scioglierebbero l'acciaio e forze che strapperebbero materiali inferiori. La nostra fiducia in quel motore e nell'aereo che alimenta è un atto di fede nella scienza dei materiali.

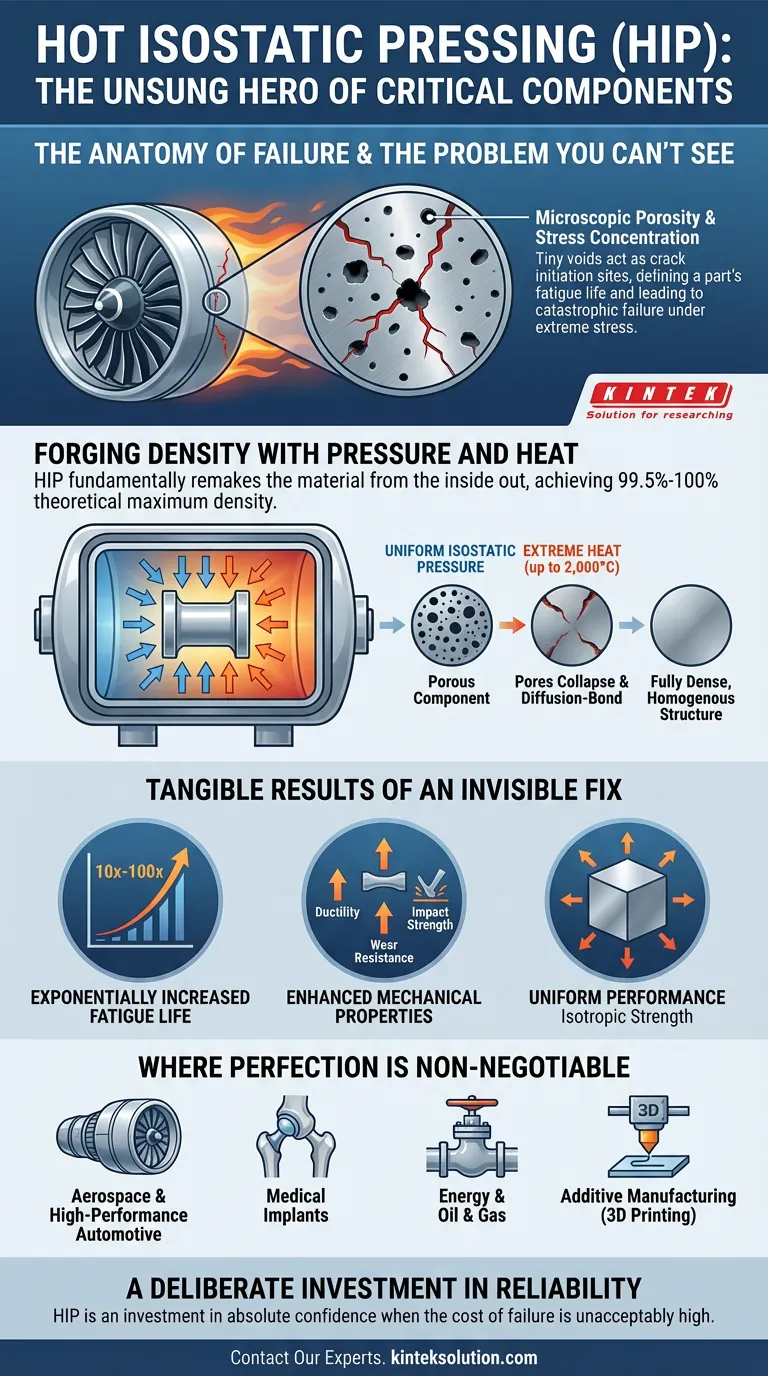

Ma la più grande minaccia per quella pala non è un impatto esterno. È un difetto che non puoi vedere: una porosità microscopica, un vuoto interno rimasto dalla sua creazione. Sotto un'immensa sollecitazione, questa imperfezione invisibile diventa il punto di partenza per una cricca catastrofica.

La psicologia dell'ingegneria è spesso una battaglia contro questi nemici invisibili. Progettiamo per la resistenza e la durata, ma la vera affidabilità deriva dal superamento dei difetti nascosti nel profondo della struttura di un materiale.

Il problema che non puoi vedere

Quasi ogni processo di produzione, dall'antica fusione alla moderna stampa 3D, può creare porosità microscopica. Questi minuscoli vuoti sono come bolle d'aria intrappolate in una struttura solida.

A occhio nudo, il componente sembra perfetto. Ma sotto sollecitazione, queste porosità concentrano le forze, agendo come punti di leva per la formazione e la propagazione delle cricche. La vita a fatica di un pezzo, la sua capacità di resistere a cicli ripetuti di sollecitazione, è determinata non dalla sua resistenza complessiva, ma dal suo punto interno più debole.

Questo è il problema fondamentale che la pressatura isostatica a caldo (HIP) è stata progettata per risolvere. Non si limita a rivestire una superficie o a trattare un pezzo; lo rifà fondamentalmente dall'interno verso l'esterno.

Forgiare la densità con pressione e calore

Il processo HIP è un'elegante dimostrazione della fisica. Un componente viene posto all'interno di un recipiente sigillato ad alta pressione. La camera viene riempita con un gas inerte, tipicamente argon, e riscaldata a temperature estreme, spesso prossime ai 2.000°C.

Quindi, viene applicata un'immensa pressione, uniformemente, da tutte le direzioni.

Questa pressione isostatica comprime il componente, causando la deformazione plastica del materiale a livello microscopico. I vuoti e le porosità interne collassano e si saldano per diffusione, saldandosi efficacemente. Il materiale viene consolidato in una struttura omogenea e completamente densa.

Il risultato è un componente che raggiunge il 99,5% al 100% della sua densità teorica massima. È il più vicino possibile a un solido perfetto.

I risultati tangibili di una soluzione invisibile

L'eliminazione della porosità non rende solo un pezzo più pesante; sblocca il suo vero potenziale prestazionale. I benefici sono drastici e misurabili.

- Vita a fatica esponenzialmente aumentata: Senza siti di innesco di cricche interne, la resistenza di un componente alla sollecitazione ciclica può aumentare di un fattore da 10 a 100.

- Proprietà meccaniche migliorate: Duttilità, resistenza all'impatto e resistenza all'usura sono tutte significativamente migliorate, creando un pezzo più resistente e affidabile.

- Prestazioni uniformi: Il materiale diventa isotropo, il che significa che la sua resistenza è costante in tutte le direzioni, privo dei punti deboli interni che possono causare guasti imprevedibili.

Dove la perfezione è non negoziabile

Questa ricerca della densità definitiva spiega perché l'HIP è lo standard nei settori in cui il fallimento non è un'opzione.

Aerospaziale e automobilistico ad alte prestazioni

Per pale di turbine critiche, dischi motore e componenti strutturali della fusoliera, l'HIP non è un lusso; è una necessità. Garantisce che i pezzi possano resistere a forze operative estreme senza soccombere alla fatica.

Impianti medici

Un'articolazione artificiale dell'anca o del ginocchio è progettata per durare decenni all'interno del corpo umano. L'HIP viene utilizzato per densificare impianti in titanio e cromo-cobalto, rimuovendo la porosità che potrebbe portare a fratture e guasti nel corso della vita di un paziente. È un processo che garantisce la nostra fiducia nella tecnologia medica.

Energia e petrolio e gas

I componenti in valvole sottomarine, attrezzature di perforazione e turbine di generazione di energia operano in ambienti brutalmente corrosivi e ad alta pressione. L'HIP crea pezzi con una durata e una resistenza alla corrosione superiori, garantendo sicurezza e longevità operativa.

Produzione additiva (stampa 3D)

L'HIP è una tecnologia abilitante fondamentale per i pezzi metallici stampati in 3D. Il processo additivo può intrinsecamente lasciare porosità. L'HIP è il passaggio di post-elaborazione definitivo che trasforma un componente stampato in 3D da un prototipo a un pezzo ad alte prestazioni e portante, con proprietà che possono superare anche quelle delle forgiature tradizionali.

Un investimento deliberato nell'affidabilità

L'HIP non è un processo semplice o economico. Coinvolge attrezzature specializzate e lunghi tempi di ciclo. Non può correggere difetti di produzione importanti come cricche superficiali o inclusioni di materiali estranei; è progettato per perfezionare un pezzo già ben fatto.

Ma vederlo attraverso la lente del costo perde il punto. La decisione di utilizzare l'HIP è psicologica. È un investimento fatto quando il costo del fallimento, in termini finanziari, operativi o umani, è inaccettabilmente alto. È il prezzo d'ingresso per ottenere la massima fiducia in un componente critico.

Questo viaggio verso un'integrità del materiale impeccabile inizia spesso in laboratorio, dove vengono validati nuove leghe e processi. Lo sviluppo di protocolli di produzione affidabili richiede attrezzature in grado di replicare con precisione queste condizioni estreme su scala ridotta. Per ricercatori e ingegneri che spingono questi confini, disporre di presse da laboratorio precise e affidabili, inclusi modelli isostatici e riscaldati avanzati, è il primo passo essenziale.

Se sei pronto a eliminare le minacce invisibili nei tuoi componenti critici, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina automatica riscaldata della pressa idraulica con i piatti riscaldati per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Laboratorio Split manuale riscaldato macchina pressa idraulica con piastre calde

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

Articoli correlati

- Oltre le Tonnellate: L'Arte Sottile di Specificare una Pressa da Laboratorio

- Padroneggiare la Microstruttura: Perché la Pressatura a Caldo è Più di Semplice Calore e Pressione

- L'Architettura della Resistenza: Padroneggiare la Microstruttura dei Materiali con la Pressatura a Caldo

- La Tirannia del Vuoto: Perché la Porosità è il Nemico Invisibile delle Prestazioni dei Materiali

- Oltre la Sinterizzazione: Come lo Stampaggio a Caldo Forgia i Materiali al Loro Nucleo Atomico