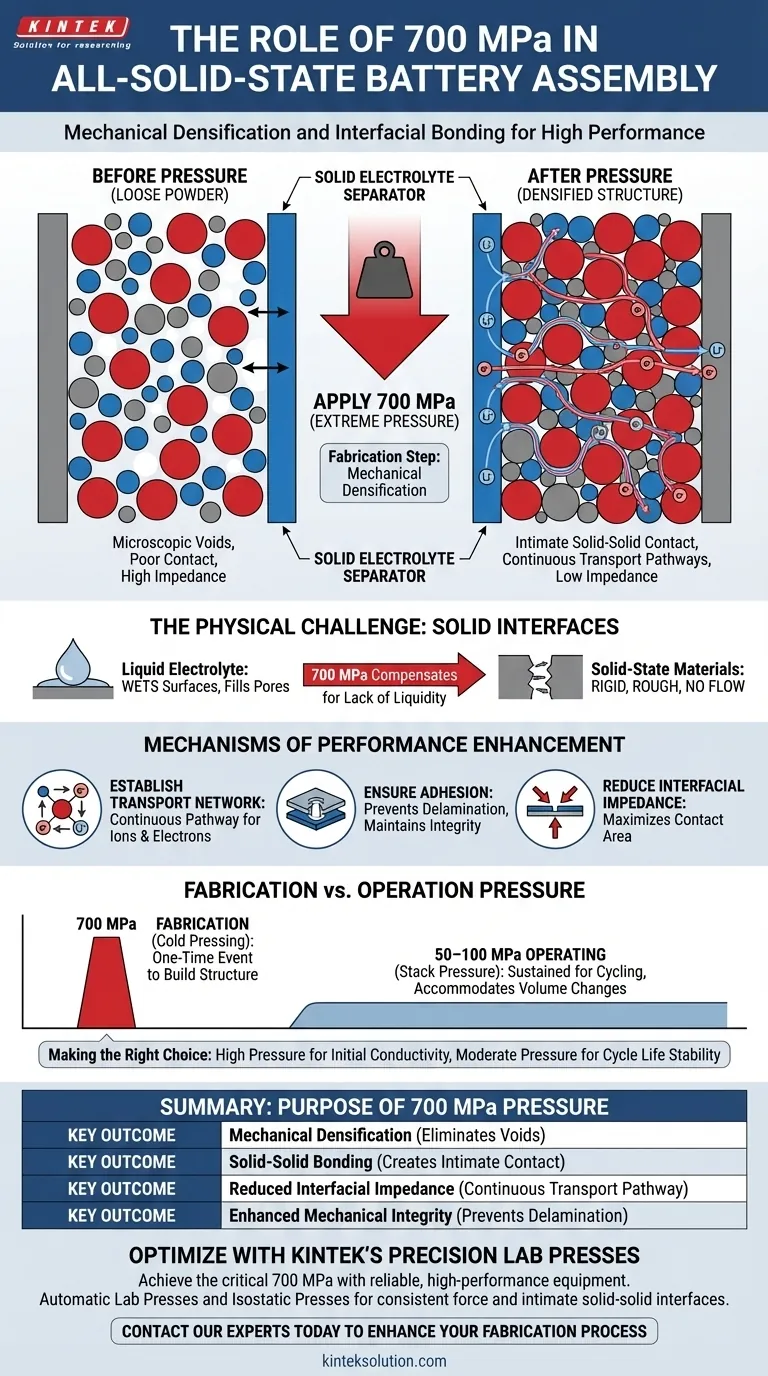

L'applicazione di un'alta pressione di 700 MPa è una fase di fabbricazione critica progettata per densificare meccanicamente il catodo composito e legarlo saldamente al separatore elettrolitico solido. Questa forza estrema è necessaria per eliminare le porosità microscopiche e stabilire un percorso continuo a bassa resistenza sia per gli ioni che per gli elettroni per muoversi attraverso la batteria.

L'intuizione fondamentale: Gli elettroliti liquidi "bagnano" naturalmente le superfici per creare contatto, ma i materiali allo stato solido sono rigidi e ruvidi. L'applicazione di 700 MPa compensa questa mancanza di liquidità deformando fisicamente i materiali per creare il contatto intimo solido-solido richiesto affinché la batteria funzioni.

La sfida fisica delle interfacce solide

Superare la mancanza di bagnabilità

Nelle tradizionali batterie agli ioni di litio, gli elettroliti liquidi penetrano in ogni poro dell'elettrodo. Nelle batterie a stato solido (ASSB), l'elettrolita è una polvere solida o una ceramica. Questi materiali non fluiscono. Senza un intervento significativo, rimangono spazi tra le particelle dell'elettrodo e l'elettrolita.

Eliminare porosità e vuoti

I vuoti d'aria agiscono come isolanti, bloccando il flusso di ioni. L'applicazione di una pressione fino a 700 MPa serve a frantumare meccanicamente questi vuoti. Questo processo compatta le particelle sciolte in una struttura densa e unificata, garantendo che il materiale attivo sia completamente accessibile all'elettrolita.

Meccanismi di miglioramento delle prestazioni

Stabilire la rete di trasporto

L'obiettivo principale di questo assemblaggio ad alta pressione è creare una rete continua per il trasporto. I riferimenti indicano che 700 MPa stabiliscono un percorso efficiente per il trasporto di ioni ed elettroni attraverso l'interfaccia. Senza questa densificazione, la resistenza interna (impedenza) della batteria sarebbe troppo elevata per un uso pratico.

Garantire adesione e integrità meccanica

L'interfaccia tra lo strato catodico e il separatore elettrolitico solido è un punto debole nelle ASSB. La pressione di 700 MPa forza questi due strati distinti ad aderire l'uno all'altro. Questa forte adesione è fondamentale per mantenere l'integrità meccanica e prevenire la delaminazione durante la manipolazione o le successive lavorazioni.

Ridurre l'impedenza interfaciale

Massimizzando l'area superficiale in cui le particelle si toccano, la resistenza di contatto viene minimizzata. Un'"interfaccia ben formata" creata da questa pressione è un prerequisito fondamentale per ottenere prestazioni ad alta velocità, consentendo alla batteria di caricarsi e scaricarsi in modo efficiente.

Comprendere i compromessi: Fabbricazione vs. Funzionamento

Pressione di fabbricazione vs. Pressione di impilamento

È fondamentale distinguere la pressione di assemblaggio di 700 MPa dalla pressione operativa (di impilamento). La forza di 700 MPa è un evento di "pressatura a freddo" una tantum utilizzato per produrre la cella. Al contrario, una pressione sostenuta molto più bassa (tipicamente intorno a 50-100 MPa) viene applicata durante il ciclo della batteria per mantenere il contatto.

Gestire le variazioni volumetriche

Mentre l'alta pressione iniziale crea la struttura, non risolve in modo permanente il problema dell'espansione. I materiali dell'elettrodo si espandono e si contraggono durante i cicli di carica. La struttura rigida creata dalla pressa da 700 MPa si basa sulla pressione di impilamento inferiore e sostenuta durante il funzionamento per accogliere queste variazioni di volume e prevenire la separazione dell'interfaccia nel tempo.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare le prestazioni di una batteria a stato solido, devi considerare la pressione come uno strumento preciso piuttosto che uno strumento grezzo.

- Se la tua attenzione principale è la conducibilità iniziale: Applica alta pressione (ad esempio, 700 MPa) durante l'assemblaggio per densificare al massimo il catodo e minimizzare l'impedenza interfaciale iniziale.

- Se la tua attenzione principale è la stabilità della durata del ciclo: Assicurati di passare dall'alta pressione di assemblaggio a una pressione di impilamento costante e moderata (ad esempio, 50-100 MPa) durante il test per accogliere il "respiro" delle particelle.

In definitiva, l'applicazione di 700 MPa è l'equivalente meccanico del "bagnare" l'elettrodo, trasformando una raccolta di polveri sciolte in un sistema elettrochimico coeso e funzionale.

Tabella riassuntiva:

| Scopo della pressione di 700 MPa | Risultato chiave |

|---|---|

| Densificazione meccanica | Elimina porosità e vuoti microscopici nel catodo composito. |

| Legame solido-solido | Crea un contatto intimo tra le particelle del catodo e dell'elettrolita solido. |

| Riduzione dell'impedenza interfaciale | Stabilisce un percorso continuo a bassa resistenza per il trasporto di ioni ed elettroni. |

| Miglioramento dell'integrità meccanica | Previene la delaminazione e garantisce una forte adesione tra gli strati. |

Ottimizza la tua ricerca sulle batterie a stato solido con le presse da laboratorio di precisione KINTEK

Raggiungere la pressione critica di 700 MPa per la densificazione dei catodi compositi richiede attrezzature affidabili e precise. KINTEK è specializzata in macchine per presse da laboratorio ad alte prestazioni, comprese presse da laboratorio automatiche e presse isostatiche, progettate per soddisfare le rigorose esigenze della ricerca e sviluppo di batterie.

Le nostre presse forniscono la forza ad alta pressione costante necessaria per creare le interfacce solide-solide intime essenziali per batterie a stato solido ad alte prestazioni. Lascia che ti aiutiamo ad accelerare il tuo ciclo di sviluppo e a ottenere risultati riproducibili.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di presse da laboratorio possono migliorare il tuo processo di fabbricazione di batterie.

Guida Visiva

Prodotti correlati

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Stampo per pressa anti-fessurazione da laboratorio

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampo cilindrico della pressa di riscaldamento elettrico del laboratorio per uso di laboratorio

Domande frequenti

- Qual è la funzione dei componenti dello stampo ad alta resistenza nella pressatura a freddo? Costruzione di elettrodi compositi stabili in silicio

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Perché la scelta di uno stampo flessibile in gomma è fondamentale nel processo di pressatura isostatica a freddo (CIP)? | Guida Esperta

- Perché utilizzare stampi compositi in alluminio e silicone per il CIP? Ottenere precisione e densità nei mattoni di allumina-mullite.

- Perché sono necessari stampi flessibili in gomma siliconica per la pressatura isostatica a freddo (CIP) di preforme di sale? | KINTEK