La chiave per prevenire i difetti comuni dei pellet risiede nel controllo meticoloso di tre fattori durante la preparazione del campione: l'applicazione della pressione, la granulometria e la distribuzione della polvere nello stampo. Padroneggiando queste variabili, è possibile eliminare problemi come crepe, porosità e superfici irregolari che compromettono la qualità dell'analisi a fluorescenza di raggi X (XRF). Ottenere un pellet meccanicamente stabile e omogeneo non è solo una questione estetica; è fondamentale per generare dati accurati e riproducibili.

Le fonti di errore più comuni nell'analisi XRF non provengono dallo spettrometro stesso, ma da una preparazione del campione incoerente. Un pellet visivamente perfetto è una rappresentazione omogenea e allo stato solido del vostro materiale sfuso, e padroneggiarne la creazione è il primo passo verso risultati analitici affidabili.

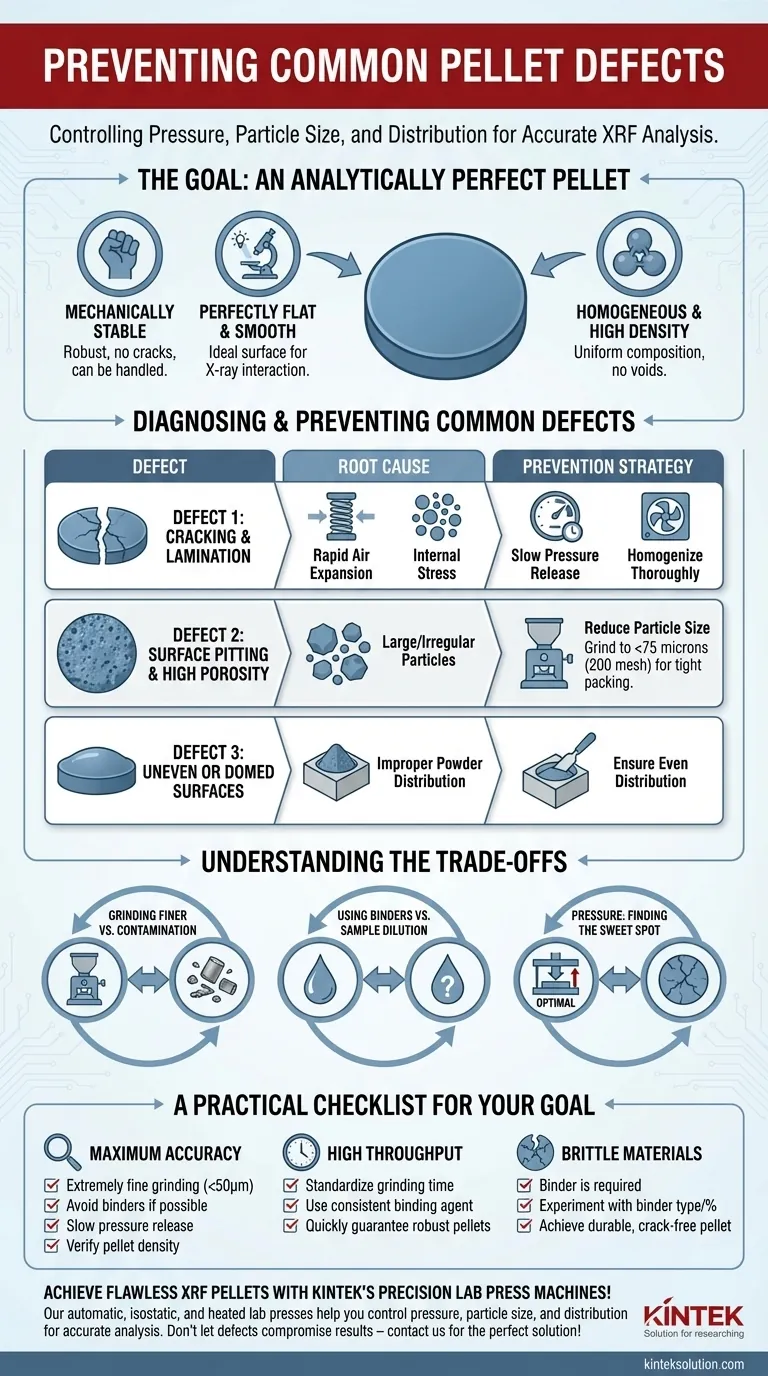

L'Obiettivo: Un Pellet Analiticamente Perfetto

Prima di diagnosticare i difetti, dobbiamo definire l'ideale. Un pellet perfetto per l'analisi XRF non è solo un disco solido; possiede caratteristiche specifiche che sono critiche per una misurazione accurata.

Meccanicamente Stabile e Robusto

Il pellet deve essere abbastanza forte da essere maneggiato senza rompersi, creparsi o perdere materiale. Qualsiasi perdita di massa o integrità della superficie dopo la pressatura invalida il campione.

Superficie Perfettamente Piana e Liscia

Il fascio di raggi X interagisce con la superficie del campione. Qualsiasi curvatura o rugosità altera la distanza tra il campione e il rivelatore dello spettrometro, il che influisce direttamente sull'intensità della fluorescenza misurata e distorce i risultati.

Omogeneo e ad Alta Densità

Il pellet deve avere una densità e una composizione chimica uniformi in tutto il suo volume. Vuoti (porosità) o agglomerati di determinate particelle creano un campione non rappresentativo, portando a misurazioni imprecise e non ripetibili.

Diagnosi e Prevenzione dei Difetti Comuni

I difetti sono sintomi di un processo imperfetto. Comprendere la causa radice di ciascuno è essenziale per la prevenzione.

Difetto 1: Crepature e Delaminazione

Crepe o spaccature nel pellet sono spesso causate dalla rapida espansione dell'aria intrappolata o da tensioni interne quando la pressione viene rilasciata.

La Causa: Man mano che la polvere viene compressa, l'aria rimane intrappolata nei vuoti tra le particelle. Quando il carico della pressa viene rimosso improvvisamente, quest'aria compressa si espande rapidamente, creando fessure e crepe. Tensioni interne dovute a materiali poco miscelati e non omogenei possono anche causare il cedimento del pellet.

La Soluzione:

- Rilascio Lento della Pressione: Dopo aver raggiunto la pressione desiderata, rilasciare il carico molto lentamente. Ciò consente all'aria intrappolata di fuoriuscire gradualmente attraverso i micropori del pellet, prevenendo una decompressione esplosiva.

- Omogeneizzare Accuratamente: Assicurarsi che il campione sia macinato e miscelato in una polvere uniforme. Minerali o materiali diversi si comprimono a velocità diverse; una miscela non omogenea crea punti di tensione interna che portano a un cedimento strutturale.

Difetto 2: Picchiettature Superficiali e Alta Porosità

Un pellet poroso o picchiettato è essenzialmente pieno di vuoti. Questi vuoti significano che il campione analizzato dal fascio di raggi X è meno denso del previsto, portando a intensità elementari inferiori al previsto.

La Causa: Particelle grandi o di forma irregolare non si impaccano in modo efficiente. Anche sotto alta pressione, rimane un significativo spazio vuoto (porosità) tra di esse, con conseguente struttura a bassa densità e porosa.

La Soluzione:

- Ridurre la Granulometria: Macinare il campione fino a ottenere una polvere fine e consistente, idealmente al di sotto dei 75 micron (200 mesh). Le particelle più piccole si impaccano più strettamente, riducendo drasticamente lo spazio vuoto e aumentando la densità finale del pellet.

Difetto 3: Superfici Irregolari o Bombate

Una superficie del pellet non perfettamente piatta produrrà dati XRF errati perché la geometria campione-rivelatore è compromessa.

La Causa: Questo difetto è quasi sempre dovuto a un carico improprio dello stampo di pressatura. Se la polvere è ammucchiata al centro o distribuita in modo non uniforme, il materiale avrà una distanza più breve da percorrere nei punti alti e una distanza maggiore nei punti bassi, con conseguenti variazioni di densità e una superficie non piatta.

La Soluzione:

- Garantire una Distribuzione Uniforme: Dopo aver versato la polvere nello stampo, picchiettare delicatamente il lato del corpo dello stampo per livellare la polvere. Prima di inserire il punzone, assicurarsi che il letto di polvere sia il più piatto possibile. Questo garantisce un percorso di compressione uniforme e un pellet finale piatto.

Comprendere i Compromessi

La creazione del pellet perfetto spesso implica bilanciare fattori contrastanti.

Macinazione Più Fine vs. Introduzione di Contaminazione

Sebbene una macinazione più fine sia cruciale per ridurre la porosità, una macinazione eccessiva può introdurre contaminazione dal recipiente di macinazione e dai media (ad esempio, carburo di tungsteno, zirconia). È necessario trovare un equilibrio che produca una polvere sufficientemente fine senza alterare in modo significativo la composizione elementare del campione.

Utilizzo di Leganti vs. Diluizione del Campione

I leganti (come la cellulosa o un agente a base di cera) agiscono come lubrificante e plastificante, migliorando drasticamente la durabilità del pellet e prevenendo le crepe, specialmente con materiali fragili. Tuttavia, un legante è un diluente. Riduce la concentrazione relativa del vostro analita, il che può essere problematico per l'analisi di elementi in tracce. Se si utilizza un legante, è necessario utilizzarlo in modo coerente (ad esempio, esattamente il 20% in peso) per tutti gli standard e i campioni sconosciuti per garantire che i risultati siano comparabili.

Pressione: Trovare il Punto Ottimale

Più pressione non è sempre meglio. Sebbene sia necessaria una pressione sufficiente per raggiungere la densità, una pressione eccessiva può causare la frattura di alcuni materiali cristallini o l'intrappolamento dell'aria, portando a incappucciamenti e delaminazioni. La pressione ideale dipende dal materiale e dovrebbe essere determinata empiricamente per produrre un pellet stabile senza causare cedimenti strutturali.

Una Lista di Controllo Pratica per il Vostro Obiettivo

Applicare questi principi in base alle proprie esigenze analitiche specifiche.

- Se il vostro obiettivo principale è la massima accuratezza e l'analisi in tracce: Date priorità a una macinazione estremamente fine (<50 micron) ed evitate i leganti, se possibile. Utilizzate un ciclo di rilascio lento della pressione e verificate la densità del pellet.

- Se il vostro obiettivo principale è un'elevata produttività per il controllo di processo: Standardizzate un tempo di macinazione "sufficientemente buono" e utilizzate un rapporto consistente di un agente legante per garantire pellet robusti rapidamente.

- Se il vostro obiettivo principale è l'analisi di materiali fragili o difficili (ad esempio, ceramiche, vetro): Un legante non è facoltativo; è uno strumento richiesto. Sperimentate con il tipo e la percentuale di legante per ottenere un pellet durevole e senza crepe.

Padroneggiando questi principi fondamentali di pressione, granulometria e distribuzione, trasformerete la preparazione del campione da una fonte di errore in una pietra miliare di un'analisi affidabile.

Tabella Riepilogativa:

| Tipo di Difetto | Causa Radice | Strategia di Prevenzione |

|---|---|---|

| Crepature e Delaminazione | Rapida espansione dell'aria o tensione interna | Rilascio lento della pressione, omogeneizzare la polvere |

| Picchiettature Superficiali e Alta Porosità | Particelle grandi o irregolari | Macinare a <75 micron per un impaccamento stretto |

| Superfici Irregolari o Bombate | Distribuzione impropria della polvere nello stampo | Livellare il letto di polvere prima della pressatura |

Ottenete pellet XRF impeccabili con le presse da laboratorio di precisione di KINTEK! Le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate sono progettate per aiutarvi a controllare la pressione, la granulometria e la distribuzione senza sforzo, garantendo pellet meccanicamente stabili e omogenei per analisi accurate e riproducibili. Non lasciate che i difetti dei pellet compromettano i vostri risultati—contattateci oggi per trovare la soluzione perfetta per le vostre esigenze di laboratorio ed elevare il vostro processo di preparazione del campione!

Guida Visiva

Prodotti correlati

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

Domande frequenti

- Qual è la forza di pressatura raccomandata per le pastiglie di KBr? Ottenere risultati chiari in spettroscopia IR

- Quali sono gli usi principali di una pressa idraulica da laboratorio per pastiglie? Migliora la preparazione dei campioni per un'analisi accurata

- Come aiuta una pressa idraulica la preparazione dei campioni per l'analisi XRF? Creare Pastiglie Accurate e Omogenee

- Quali sono i vantaggi delle presse automatiche per la preparazione di pastiglie XRF? Aumenta l'efficienza e la precisione del laboratorio

- Quali precauzioni di sicurezza devono essere adottate durante l'uso di una pressa idraulica per pellet? Garantire operazioni di laboratorio sicure ed efficienti