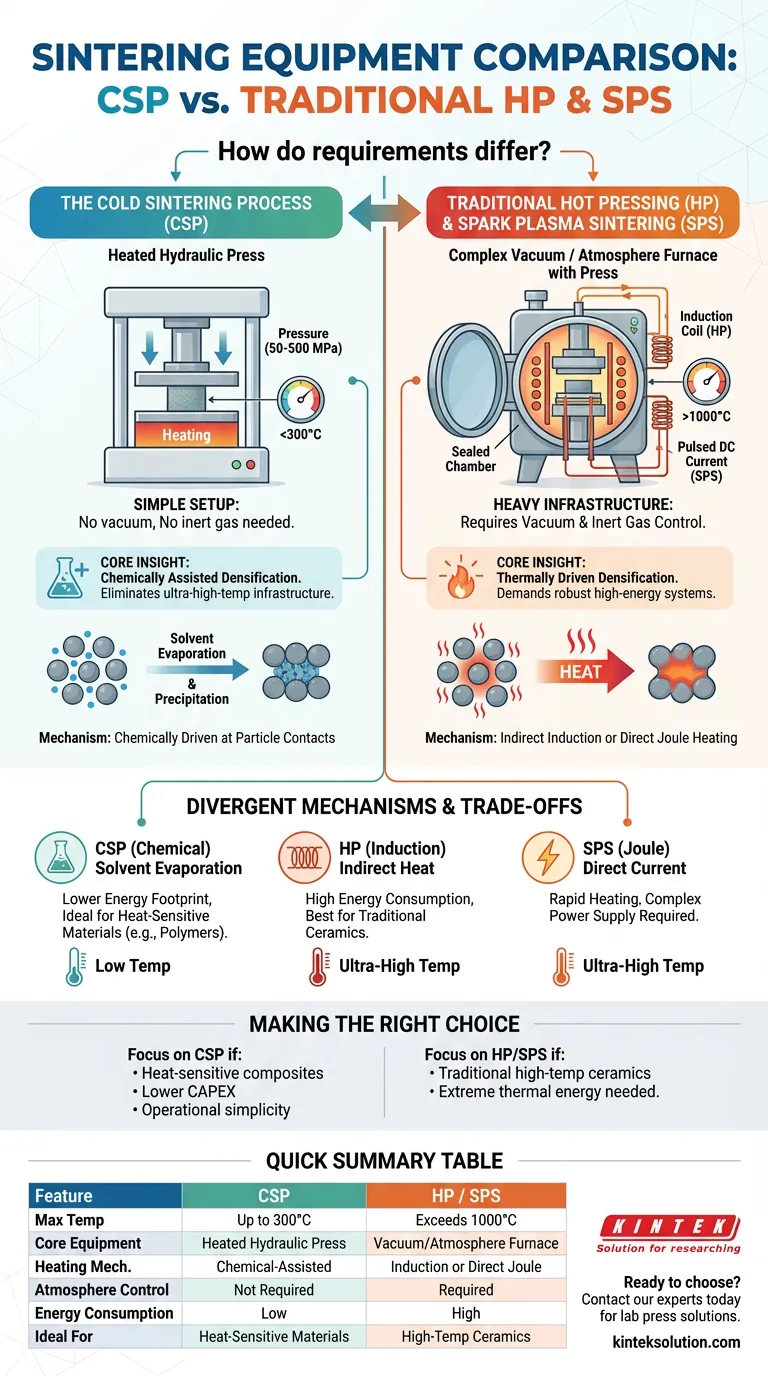

La differenza principale risiede nella complessità dell'infrastruttura termica: Il Processo di Sinterizzazione a Freddo (CSP) richiede solo una pressa idraulica riscaldata operante al di sotto dei 300°C, mentre la Pressatura a Caldo (HP) e la Sinterizzazione a Plasma Freddo (SPS) necessitano di sistemi complessi che integrano forni sottovuoto o in atmosfera capaci di resistere a temperature superiori ai 1000°C.

Concetto Chiave: Il CSP sposta il meccanismo di sinterizzazione da un evento puramente termico a uno assistito chimicamente. Questo cambiamento elimina la necessità di infrastrutture ad alta energia e altissima temperatura, consentendo la densificazione con attrezzature di pressatura industriali standard.

Il Divario Hardware: Semplicità contro Intensità

Il panorama delle attrezzature per la sinterizzazione è definito dalla quantità di energia termica richiesta per legare le particelle.

La Configurazione Semplificata del CSP

Le attrezzature per la Sinterizzazione a Freddo sono straordinariamente semplici. Si concentrano su una pressa idraulica riscaldata capace di applicare una pressione precisa (tipicamente 50-500 MPa).

Poiché il processo opera a basse temperature (fino a 300°C), non vi è necessità di camere sottovuoto specializzate o controlli di atmosfera a gas inerte. L'attrezzatura deve semplicemente gestire l'applicazione della pressione mantenendo sufficiente calore per facilitare l'evaporazione del solvente.

La Complessa Infrastruttura HP e SPS

Al contrario, metodi tradizionali come la Pressatura a Caldo e la Sinterizzazione a Plasma Freddo richiedono una robusta infrastruttura industriale. Questi sistemi devono integrare un meccanismo di pressatura all'interno di un forno sottovuoto o in atmosfera.

Poiché questi processi operano a temperature altissime (sopra i 1000°C), le attrezzature devono essere abbastanza robuste da contenere e gestire in sicurezza carichi termici estremi. Ciò si traduce in un significativo investimento di capitale e una maggiore complessità operativa rispetto al CSP.

Meccanismi di Riscaldamento Divergenti

Per capire perché le attrezzature differiscono così radicalmente, è necessario esaminare come l'energia viene erogata al materiale.

Densificazione Assistita Chimicamente (CSP)

Il CSP utilizza una pressa idraulica per applicare contemporaneamente calore e pressione a una miscela contenente un solvente transitorio.

La funzione di riscaldamento qui non è quella di fondere direttamente il materiale. Invece, evapora il solvente, creando una soluzione sovrasatura nei punti di contatto tra le particelle. Ciò guida la precipitazione e la crescita dei cristalli, densificando il materiale chimicamente piuttosto che solo termicamente.

Riscaldamento Induttivo Indiretto (HP)

La Pressatura a Caldo a Induzione si basa su una bobina a induzione situata all'esterno del gruppo stampo.

Questo è un processo indiretto. La bobina riscalda uno stampo in grafite, che a sua volta conduce il calore verso l'interno della polvere. Ciò richiede attrezzature in grado di generare e sostenere enormi campi magnetici e gradienti termici.

Riscaldamento Joule Diretto (SPS)

La Sinterizzazione a Plasma Freddo utilizza una corrente DC pulsata che passa direttamente attraverso i punzoni e lo stampo in grafite.

La resistenza elettrica del gruppo stampo genera un intenso calore Joule interno. Sebbene ciò offra un riscaldamento rapido, richiede alimentatori sofisticati e controlli elettrici integrati nell'unità di pressatura.

Comprendere i Compromessi

Mentre il CSP offre semplicità delle attrezzature, la comprensione dei limiti operativi è essenziale per selezionare il processo corretto.

Consumo Energetico ed Efficienza

HP e SPS sono intrinsecamente ad alta intensità energetica. Generare temperature superiori a 1000°C, sia tramite induzione che corrente diretta, richiede una potenza significativa.

Il CSP riduce drasticamente l'impronta energetica. Limitando le temperature a 300°C, il consumo di energia per gli elementi riscaldanti è una frazione di quello richiesto per i forni tradizionali ad alta temperatura.

Compatibilità dei Materiali

La scelta delle attrezzature determina quali materiali è possibile processare. Gli ambienti ad alta temperatura di HP e SPS generalmente precludono l'uso di materiali sensibili al calore.

La natura a bassa temperatura delle attrezzature CSP apre finestre di processo completamente nuove. Consente la densificazione di materiali sensibili al calore come i polimeri, permettendo la creazione di compositi ceramico-polimerici che sono impossibili da produrre con le tradizionali attrezzature di sinterizzazione ad alto calore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione tra queste tecnologie dipende dai vincoli del materiale e dagli obiettivi di efficienza.

- Se il tuo obiettivo principale è processare compositi sensibili al calore: Scegli CSP, poiché il suo intervallo operativo <300°C è l'unica opzione praticabile per integrare polimeri senza degradazione.

- Se il tuo obiettivo principale è la semplicità operativa e un CAPEX inferiore: Scegli CSP per evitare la complessa infrastruttura elettrica sottovuoto e ad alta potenza richiesta per HP e SPS.

- Se il tuo obiettivo principale sono le ceramiche tradizionali ad alta temperatura: Riconosci che, sebbene HP e SPS richiedano attrezzature complesse ed energivore, forniscono l'energia termica estrema necessaria per materiali che non utilizzano solventi transitori.

In definitiva, il CSP rappresenta un passaggio verso una produzione semplificata e guidata chimicamente, mentre HP e SPS rimangono le soluzioni per impieghi gravosi per la densificazione guidata termicamente.

Tabella Riassuntiva:

| Caratteristica | Processo di Sinterizzazione a Freddo (CSP) | Pressatura a Caldo (HP) / Sinterizzazione a Plasma Freddo (SPS) |

|---|---|---|

| Temperatura Massima | Fino a 300°C | Superiore a 1000°C |

| Attrezzatura Principale | Pressa Idraulica Riscaldata | Forno Sottovuoto/Atmosfera con Pressa |

| Meccanismo di Riscaldamento | Assistito Chimicamente (Evaporazione del Solvente) | Induzione (HP) o Riscaldamento Joule Diretto (SPS) |

| Controllo Atmosfera | Non Richiesto | Sottovuoto o Gas Inerte Richiesto |

| Consumo Energetico | Basso | Alto |

| Ideale Per | Materiali Sensibili al Calore (es. Polimeri) | Ceramiche Tradizionali ad Alta Temperatura |

Pronto a scegliere la pressa giusta per le tue esigenze di sinterizzazione? Sia che tu richieda la semplicità di una pressa idraulica riscaldata per CSP o un sistema robusto per applicazioni ad alta temperatura, KINTEK ha la soluzione. La nostra esperienza nelle macchine per presse da laboratorio, comprese quelle automatiche, èostatiche e riscaldate, garantisce che otterrai l'attrezzatura precisa per soddisfare i tuoi obiettivi di materiale e processo. Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare l'efficienza e le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

Domande frequenti

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?