Nella produzione farmaceutica, la pressatura isostatica è un processo specializzato che utilizza la pressione di un fluido per compattare uniformemente materiali in polvere in una forma solida. A differenza dei metodi tradizionali che applicano forza da una sola direzione, questa tecnica circonda uno stampo flessibile con un liquido e lo mette in pressione, assicurando che il materiale sia compresso in modo uguale da tutti i lati per creare prodotti come compresse o componenti medici con una densità eccezionalmente costante.

La sfida fondamentale nella compattazione delle polveri farmaceutiche non è solo creare una forma; è garantire una perfetta uniformità all'interno di quella forma. La pressatura isostatica risolve questo problema sostituendo la forza bruta e unidirezionale di una pressa tradizionale con una pressione avvolgente e uniforme, portando a una consistenza e prestazioni del prodotto superiori.

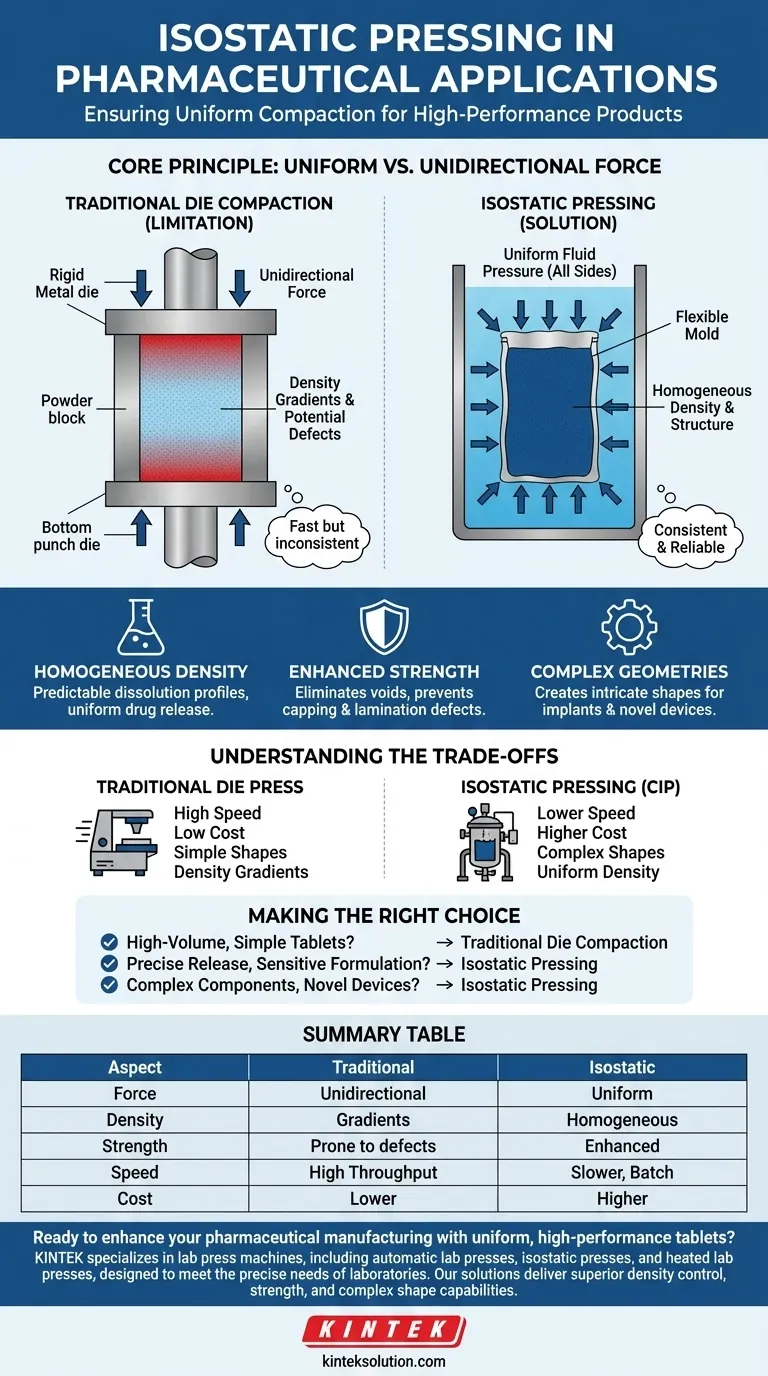

Il Principio Fondamentale: Forza Uniforme vs. Unidirezionale

Per capire perché la pressatura isostatica è preziosa, devi prima riconoscere i limiti del metodo standard che essa migliora.

Il Limite della Compattazione Tradizionale a Stampi

La maggior parte delle compresse farmaceutiche viene realizzata utilizzando una pressa a stampo. Questo processo prevede un punzone superiore e uno inferiore che comprimono la polvere all'interno di una cavità rigida dello stampo.

Questo metodo è veloce ed economicamente vantaggioso, ma applica la forza lungo un singolo asse. Ciò può creare gradienti di densità, dove la parte superiore e inferiore della compressa sono più dense del centro, influenzando potenzialmente la sua resistenza e la regolarità con cui il farmaco si dissolve.

Come la Pressatura Isostatica Fornisce una Soluzione

La pressatura isostatica cambia fondamentalmente il modo in cui viene applicata la forza. Il processo prevede il posizionamento della polvere farmaceutica in uno stampo flessibile sigillato.

Questo stampo viene quindi immerso in un fluido, tipicamente acqua o olio, all'interno di un recipiente a pressione. Il fluido viene pressurizzato, trasmettendo tale pressione in modo uguale e simultaneo a ogni punto sulla superficie dello stampo. Ciò elimina le variazioni di densità e le vuoti interne, risultando in una struttura completamente omogenea.

Per i prodotti farmaceutici, si tratta quasi sempre di Pressatura Isostatica a Freddo (CIP), poiché l'applicazione di calore degraderebbe gli ingredienti attivi.

Vantaggi Chiave nel Contesto Farmaceutico

La pressione uniforme della pressatura isostatica si traduce in vantaggi tangibili per la creazione di prodotti farmaceutici ad alte prestazioni.

Densità Omogenea per Prestazioni Prevedibili

Il vantaggio principale è il raggiungimento di una densità uniforme. Una compressa con una densità perfettamente costante dal nucleo alla superficie avrà anche un profilo di dissoluzione più prevedibile e affidabile. Questo è fondamentale per garantire che il farmaco venga rilasciato nel corpo alla velocità prevista.

Resistenza Migliorata e Integrità Strutturale

Eliminando le sacche d'aria e i punti di stress interni, la pressatura isostatica produce compresse e componenti meccanicamente più resistenti. Ciò riduce i difetti di fabbricazione comuni come il capping (il separarsi dello strato superiore) o la laminazione (la separazione in strati) e assicura che il prodotto possa resistere alla manipolazione e al trasporto.

Produzione di Geometrie Complesse

Gli stampi rigidi tradizionali sono limitati a forme relativamente semplici. Poiché la pressatura isostatica utilizza uno stampo flessibile, può essere utilizzata per formare forme complesse o non convenzionali per sistemi specializzati di somministrazione di farmaci, impianti medici o forme di dosaggio uniche impossibili da creare con una pressa standard.

Comprendere i Compromessi

Sebbene potente, la pressatura isostatica non è un sostituto universale per tutti i metodi di compattazione. Il suo utilizzo è una scelta strategica basata su specifiche esigenze tecniche.

Complessità del Processo e Costo

Una pressa isostatica è un macchinario più complesso e costoso di una pressa rotativa standard per compresse. Richiede la gestione di sistemi fluidi ad alta pressione, il che aumenta i costi operativi e di manutenzione.

Produttività

Le presse rotative tradizionali sono costruite per un'immensa velocità, capaci di produrre centinaia di migliaia di compresse all'ora. La pressatura isostatica è tipicamente un processo a batch ed è intrinsecamente più lenta, rendendola più adatta per prodotti specializzati ad alto valore piuttosto che per farmaci di massa.

Attrezzaggio e Formulazione

Il processo richiede lo sviluppo di stampi flessibili e durevoli specifici per la forma del prodotto. Inoltre, la formulazione in polvere stessa deve essere ottimizzata per fluire e compattarsi correttamente in condizioni isostatiche, il che può differire dalle formulazioni progettate per la compressione diretta.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di compattazione appropriata dipende interamente dagli obiettivi tecnici e commerciali del tuo prodotto.

- Se il tuo obiettivo principale è la produzione ad alto volume di compresse semplici: La compattazione a stampo tradizionale rimane la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è garantire un rilascio del farmaco preciso e costante per una formulazione sensibile: La pressatura isostatica offre un controllo senza pari sulla densità ed è un'opzione superiore.

- Se il tuo obiettivo principale è creare componenti medici complessi o dispositivi di somministrazione di farmaci innovativi: La pressatura isostatica è spesso l'unica tecnologia in grado di soddisfare le richieste geometriche e strutturali necessarie.

In definitiva, scegliere il giusto processo di produzione riguarda l'adattare la capacità dello strumento alle specifiche esigenze prestazionali del prodotto farmaceutico.

Tabella Riassuntiva:

| Aspetto | Compattazione Tradizionale a Stampi | Pressatura Isostatica |

|---|---|---|

| Applicazione della Forza | Unidirezionale | Uniforme da tutti i lati |

| Densità | Potenziali gradienti | Omogenea |

| Resistenza della Compressa | Soggetta a difetti come il capping | Migliorata e costante |

| Complessità della Forma | Limitata a forme semplici | Adatta a geometrie complesse |

| Velocità di Produzione | Alta produttività | Più lenta, processo a batch |

| Costo | Costo iniziale e operativo inferiore | Più alto a causa della complessità |

Pronto a migliorare la tua produzione farmaceutica con compresse uniformi e ad alte prestazioni? KINTEK è specializzata in macchine da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze precise dei laboratori. Le nostre soluzioni offrono un controllo superiore della densità, della resistenza e capacità di forme complesse, garantendo prestazioni affidabili del farmaco e riducendo i difetti. Contattaci oggi per discutere come le nostre attrezzature possono ottimizzare i tuoi processi e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?