Le presse idrauliche facilitano la compattazione delle polveri applicando una forza immensa e controllata a materiali in polvere sciolti confinati all'interno di uno stampo rigido in acciaio. Questo processo forza meccanicamente le particelle a unirsi, deformandole per aumentarne significativamente la densità e creando una forma solida e coesa nota come "pellet verde" o compatto.

L'idea chiave: L'obiettivo principale di una pressa idraulica in questo contesto non è semplicemente dare forma alla polvere, ma raggiungere una specifica densità verde. Questa compattazione iniziale è la base critica che determina l'integrità strutturale del materiale durante la successiva sinterizzazione ad alta temperatura.

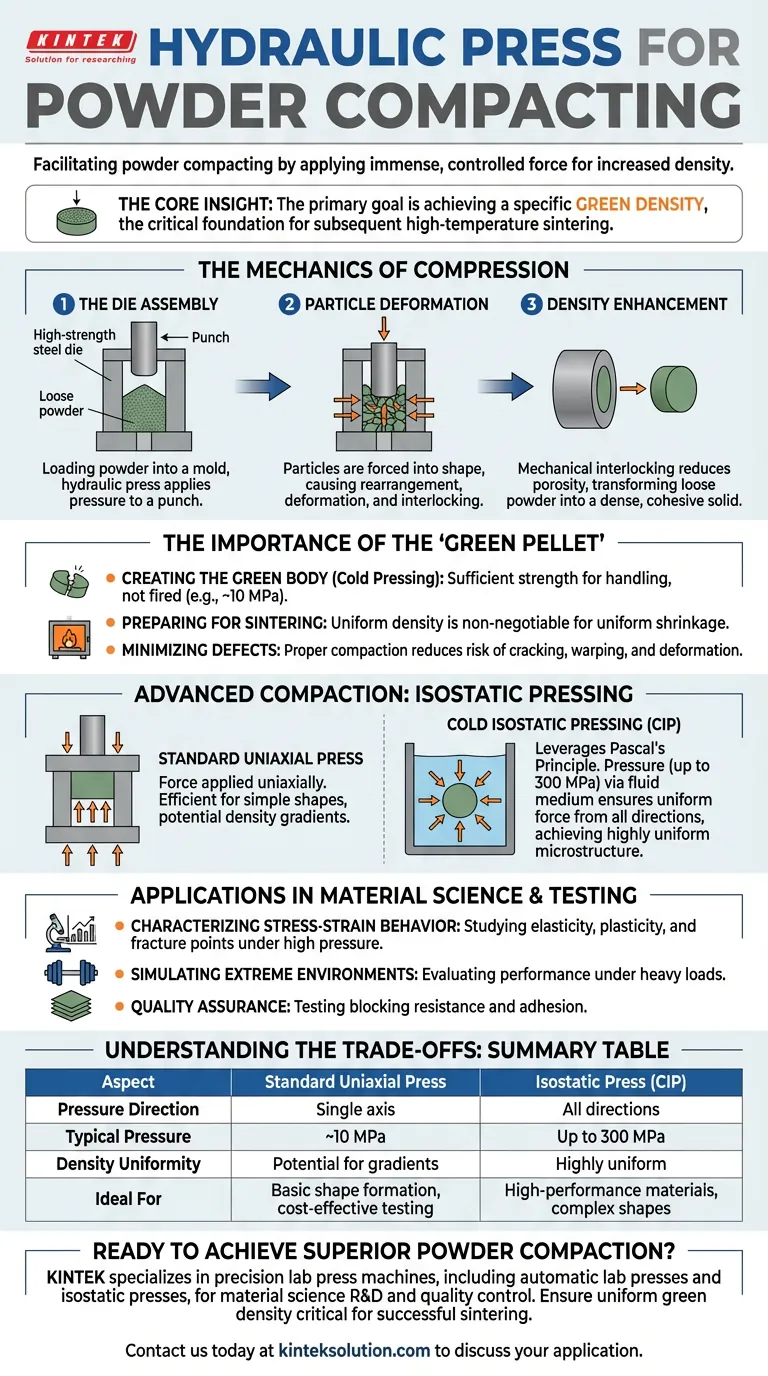

La meccanica della compressione

Il gruppo stampo

Il processo inizia caricando una specifica miscela di polvere in uno stampo, tipicamente una matrice in acciaio ad alta resistenza. La pressa idraulica applica pressione a un punzone, che entra nello stampo e comprime la polvere.

Deformazione delle particelle

All'aumentare della pressione, le particelle di polvere vengono forzate nella forma dello stampo. Questa compressione avviene in fasi, causando il riarrangiamento, la deformazione e l'interblocco delle particelle.

Aumento della densità

Questo interblocco meccanico riduce significativamente la porosità. La polvere sciolta viene trasformata in un solido denso con geometria definita, capace di mantenere la sua forma al di fuori dello stampo.

L'importanza del "pellet verde"

Creazione del corpo verde

In laboratorio, questo processo viene spesso definito pressatura a freddo. Ad esempio, una pressa potrebbe applicare 10 MPa di pressione per formare un "pellet verde". Questo stato possiede una sufficiente resistenza meccanica per la manipolazione, ma non è ancora stato cotto.

Preparazione per la sinterizzazione

Un pellet verde uniforme e denso è un requisito non negoziabile per una sinterizzazione ad alta temperatura di successo. Se la pressa idraulica non riesce a raggiungere una densità uniforme, il materiale subirà probabilmente un ritiro non uniforme durante la cottura.

Minimizzazione dei difetti

Una corretta compattazione riduce il rischio di difetti catastrofici nelle fasi successive del processo di produzione. Aiuta in particolare a mitigare crepe, deformazioni e distorsioni nel prodotto finale, come le lamine di elettrolita ceramico.

Compattazione avanzata: pressatura isostatica

Sfruttare il principio di Pascal

Per requisiti di prestazioni più elevate, viene utilizzata la pressatura isostatica a freddo (CIP). Questo metodo applica pressione (spesso fino a 300 MPa) tramite un mezzo fluido, garantendo che la forza venga applicata uniformemente da tutte le direzioni.

Ottenere una microstruttura uniforme

A differenza di uno stampo standard che preme da un solo asse, la pressatura isostatica produce una microstruttura interna altamente uniforme. Questa pressione omnidirezionale consente una densità di impaccamento estremamente elevata, cruciale per applicazioni di materiali avanzati.

Applicazioni nella scienza dei materiali e nei test

Caratterizzazione del comportamento sforzo-deformazione

Oltre alla produzione di forme, le presse idrauliche sono indispensabili per la ricerca. Gli scienziati le utilizzano per sottoporre i materiali ad alta pressione per studiare elasticità, plasticità e punti di frattura.

Simulazione di ambienti estremi

I ricercatori utilizzano queste presse per simulare pressioni ambientali. Ciò aiuta a valutare come i materiali da costruzione o i laminati si comporteranno sotto i carichi pesanti che incontreranno nell'uso reale.

Garanzia di qualità

Le presse idrauliche vengono utilizzate anche per testare la resistenza all'adesione e all'incollamento. Ad esempio, possono determinare se un materiale stampato si attaccherà a se stesso quando impilato sotto peso.

Comprensione dei compromessi

Direzionalità vs. Uniformità

Una pressa idraulica a stampo standard applica la forza in modo uniassiale (dall'alto/dal basso). Sebbene efficiente per forme semplici, ciò può portare a gradienti di densità in cui il centro è meno denso dei bordi. La pressatura isostatica risolve questo problema ma richiede attrezzature più complesse.

La vulnerabilità "verde"

È fondamentale ricordare che il prodotto che esce dalla pressa è fragile. Sebbene abbia una "resistenza verde", manca del legame chimico finale di una parte ceramica o metallica finita. La pressa fornisce il potenziale di resistenza, ma il forno di sinterizzazione fornisce la permanenza.

Scegliere l'opzione giusta per il tuo obiettivo

Per selezionare il metodo di pressatura idraulica corretto, è necessario identificare il proprio obiettivo specifico all'interno del ciclo di sviluppo del materiale.

- Se il tuo obiettivo principale è la formazione di forme di base: Utilizza una pressa idraulica uniassiale standard con uno stampo in acciaio per creare pellet verdi economici per test generali.

- Se il tuo obiettivo principale sono microstrutture ad alte prestazioni: Opta per la pressatura isostatica a freddo (CIP) per garantire una densità uniforme ed eliminare i gradienti interni prima della sinterizzazione.

- Se il tuo obiettivo principale è la caratterizzazione dei materiali: Utilizza la pressa come apparecchio di prova per generare dati sforzo-deformazione e analizzare i punti di frattura anziché per la produzione di parti.

Il successo nella compattazione delle polveri si basa su un controllo preciso della pressione per trasformare il potenziale sciolto in prestazioni solide.

Tabella riassuntiva:

| Aspetto | Pressa uniassiale standard | Pressa isostatica (CIP) |

|---|---|---|

| Direzione della pressione | Asse singolo (uniassiale) | Tutte le direzioni (omnidirezionale) |

| Pressione tipica | ~10 MPa | Fino a 300 MPa |

| Uniformità della densità | Potenziale di gradienti | Altamente uniforme |

| Ideale per | Formazione di forme di base, test economici | Materiali ad alte prestazioni, forme complesse |

Pronto a ottenere una compattazione delle polveri superiore nel tuo laboratorio?

KINTEK è specializzata in macchine per presse da laboratorio di precisione, comprese presse da laboratorio automatiche e presse isostatiche, progettate per soddisfare le rigorose esigenze della ricerca e sviluppo di materiali e del controllo qualità. Le nostre attrezzature garantiscono la densità verde uniforme fondamentale per una sinterizzazione di successo e prodotti finali di alta integrità.

Contattaci oggi stesso per discutere la tua applicazione specifica e scoprire come le nostre soluzioni di presse idrauliche possono migliorare il tuo processo di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

Domande frequenti

- Qual è la funzione di una pressa idraulica da laboratorio nella ricerca sulle batterie allo stato solido? Migliorare le prestazioni dei pellet

- Qual è il ruolo di una pressa idraulica da laboratorio nella caratterizzazione FTIR di nanoparticelle d'argento?

- Perché una pressa idraulica da laboratorio è necessaria per i campioni di test elettrochimici? Garantire precisione dei dati e planarità

- Perché è necessario utilizzare una pressa idraulica da laboratorio per la pellettizzazione? Ottimizzare la conducibilità dei catodi compositi

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati