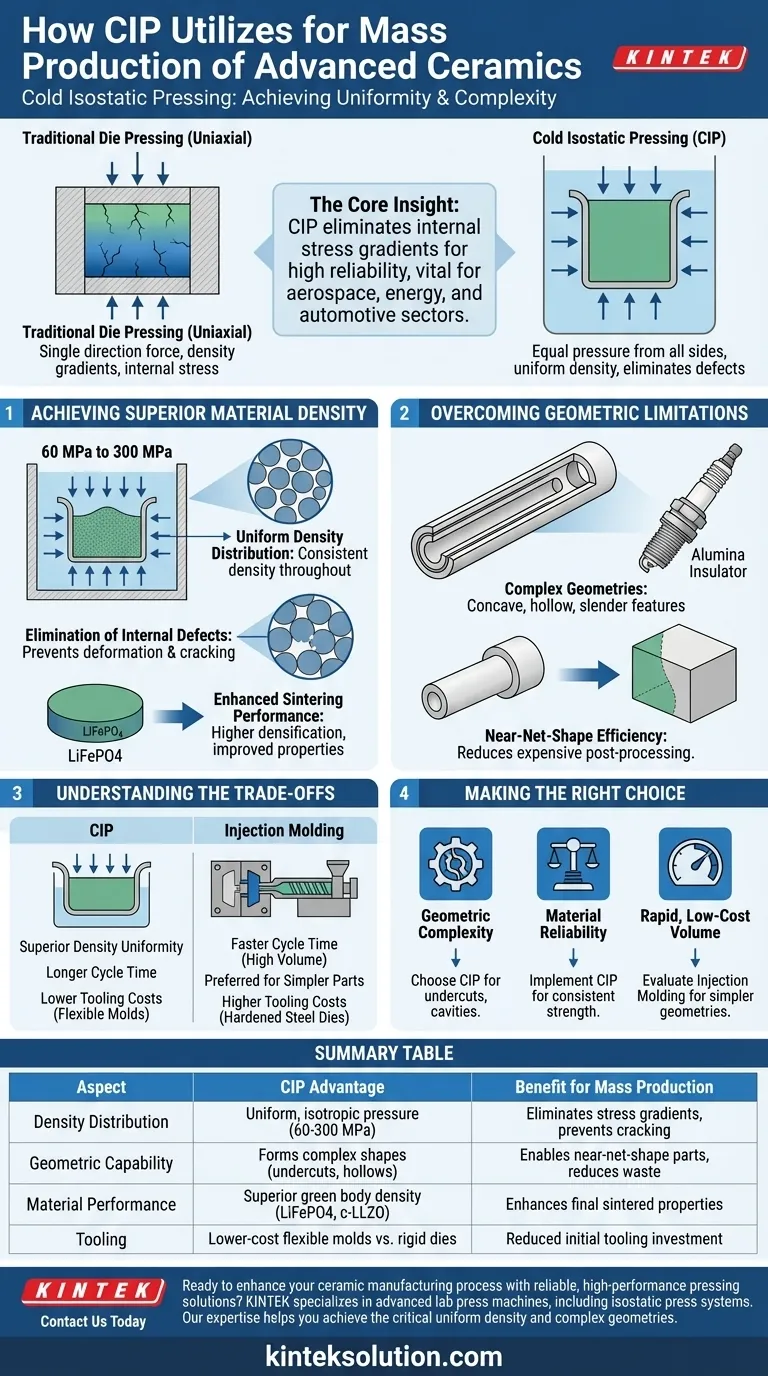

Il Pressaggio Isostatico a Freddo (CIP) è una tecnica di consolidamento delle polveri utilizzata nella produzione di massa di ceramiche avanzate per creare componenti ad alta densità e complessi applicando una pressione idrostatica uniforme a uno stampo flessibile. A differenza della pressatura uniassiale che esercita forza da una singola direzione, il CIP sottopone la polvere ceramica a una pressione uguale da tutti i lati, ottenendo parti con una uniformità microstrutturale superiore e una precisione quasi netta.

L'intuizione fondamentale Mentre la pressatura tradizionale in stampo è più veloce per forme semplici, il CIP è indispensabile per la produzione di massa di ceramiche che richiedono distribuzioni uniformi di densità e geometrie complesse. Elimina i gradienti di stress interni che portano a crepe, garantendo un'elevata affidabilità per componenti critici nei settori aerospaziale, energetico e automobilistico.

Ottenere una densità del materiale superiore

Il principale vantaggio tecnico del CIP nella produzione di massa è la sua capacità di manipolare la microstruttura del "corpo verde" ceramico (la parte non sinterizzata) prima della sinterizzazione.

Distribuzione uniforme della densità

Nella produzione tradizionale, l'attrito contro le pareti dello stampo crea gradienti di densità. Il CIP lo elimina utilizzando la fluidodinamica per applicare pressione—spesso compresa tra 60 MPa e 300 MPa—uniformemente su tutta la superficie. Ciò si traduce in un corpo verde con densità costante in tutta la parte.

Eliminazione dei difetti interni

Poiché la pressione è isotropa (uguale in tutte le direzioni), i pori macroscopici tra le particelle vengono efficacemente chiusi. Questo riarrangiamento delle particelle previene concentrazioni di stress che tipicamente causano deformazioni o crepe durante la fase di sinterizzazione ad alta temperatura.

Prestazioni di sinterizzazione migliorate

Per materiali avanzati come LiFePO4 o c-LLZO (elettroliti per batterie a stato solido), questa densità è fondamentale. Il CIP crea una struttura compatta che consente una maggiore densificazione durante la cottura, migliorando significativamente la conduttività ionica e la resistenza meccanica.

Superare le limitazioni geometriche

La produzione di massa spesso lotta con forme complesse; il CIP risolve questo problema disaccoppiando il processo di formatura dagli utensili metallici rigidi.

Produzione di geometrie complesse

Il CIP è in grado di formare forme impossibili per la pressatura uniassiale in stampo. Ciò include componenti con caratteristiche concave, cave o sottili. Un classico esempio di produzione di massa è l'isolante in allumina presente nelle candele, che richiede una geometria interna specifica ed allungata.

Efficienza quasi netta

Il processo produce parti molto vicine alle loro dimensioni finali. Questa capacità "quasi netta" riduce significativamente la necessità di post-lavorazioni costose e dispendiose in termini di tempo (lavorazione meccanica), portando a notevoli risparmi di materiale grezzo.

Comprendere i compromessi

Per prendere una decisione oggettiva, è necessario valutare i vantaggi del CIP rispetto ad altri metodi industriali come lo stampaggio a iniezione.

Tempo ciclo vs. Qualità

Mentre il CIP offre un'uniformità di densità superiore, generalmente ha un tempo ciclo più lungo rispetto allo stampaggio a iniezione. Lo stampaggio a iniezione è spesso preferito per lotti ad alto volume di parti più piccole e meno critiche, dove la velocità è la priorità rispetto alla perfezione microstrutturale.

Costi degli utensili

Il CIP utilizza tipicamente stampi flessibili (come sacche di gomma), che hanno costi degli utensili inferiori rispetto agli stampi in acciaio temprato costosi richiesti per lo stampaggio a iniezione o la pressatura a secco. Tuttavia, la durata di questi stampi flessibili può essere più breve, richiedendo una strategia di manutenzione diversa per le linee di produzione di massa.

Fare la scelta giusta per il tuo obiettivo

Quando si integra il Pressaggio Isostatico a Freddo in un flusso di lavoro di produzione, considerare i requisiti di prestazione specifici.

- Se il tuo focus principale è la complessità geometrica: Scegli il CIP per parti con sottosquadri, rapporti d'aspetto lunghi o cavità interne che gli stampi rigidi non possono rilasciare.

- Se il tuo focus principale è l'affidabilità del materiale: Implementa il CIP per eliminare i gradienti di densità nelle ceramiche ad alte prestazioni, garantendo un restringimento e una resistenza costanti dopo la sinterizzazione.

- Se il tuo focus principale è il volume rapido e a basso costo: Valuta se lo stampaggio a iniezione può soddisfare i tuoi standard di qualità, poiché potrebbe offrire una maggiore produttività per geometrie più semplici.

Sfruttando il CIP, i produttori possono colmare il divario tra la scienza dei materiali e la produzione di massa, fornendo ceramiche avanzate che non compromettono l'integrità strutturale.

Tabella riassuntiva:

| Aspetto | Vantaggio CIP | Vantaggio per la produzione di massa |

|---|---|---|

| Distribuzione della densità | Pressione uniforme e isotropa (60-300 MPa) | Elimina i gradienti di stress interni, previene le crepe durante la sinterizzazione |

| Capacità geometrica | Forma geometrie complesse (sottosquadri, cavità, caratteristiche sottili) | Consente parti quasi nette, riduce la post-lavorazione e lo spreco di materiale |

| Prestazioni del materiale | Densità del corpo verde superiore per materiali come LiFePO4, c-LLZO | Migliora le proprietà finali sinterizzate (conduttività ionica, resistenza meccanica) |

| Utensili | Stampi flessibili a basso costo rispetto agli stampi rigidi | Riduzione dell'investimento iniziale in utensili per parti complesse |

Pronto a migliorare il tuo processo di produzione ceramica con soluzioni di pressatura affidabili e ad alte prestazioni?

In KINTEK, siamo specializzati in macchine per pressatura da laboratorio avanzate, inclusi sistemi di pressatura isostatica, progettati per soddisfare le rigorose esigenze degli ambienti di laboratorio e di ricerca e sviluppo. La nostra esperienza ti aiuta a ottenere la densità uniforme e le geometrie complesse critiche per lo sviluppo di ceramiche avanzate di prossima generazione.

Contattaci oggi stesso per discutere come la nostra tecnologia di pressatura può colmare il divario tra la tua scienza dei materiali e i tuoi obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?