In sintesi, la compattazione della polvere con una pressa idraulica è un processo che utilizza una forza immensa e controllata per pressare la polvere sfusa in una forma solida all'interno di uno stampo. Il sistema idraulico fornisce la pressione precisa e sostenuta necessaria per ridurre il volume della polvere, eliminare i vuoti tra le particelle e bloccarle insieme in un oggetto coerente noto come compatto "verde".

Il vero vantaggio di una pressa idraulica non è solo la sua potenza, ma il suo controllo preciso su pressione e tempo. Questo controllo è la chiave per ottenere una densità uniforme e prevenire difetti interni, che in ultima analisi determina la qualità e la resistenza del pezzo finito.

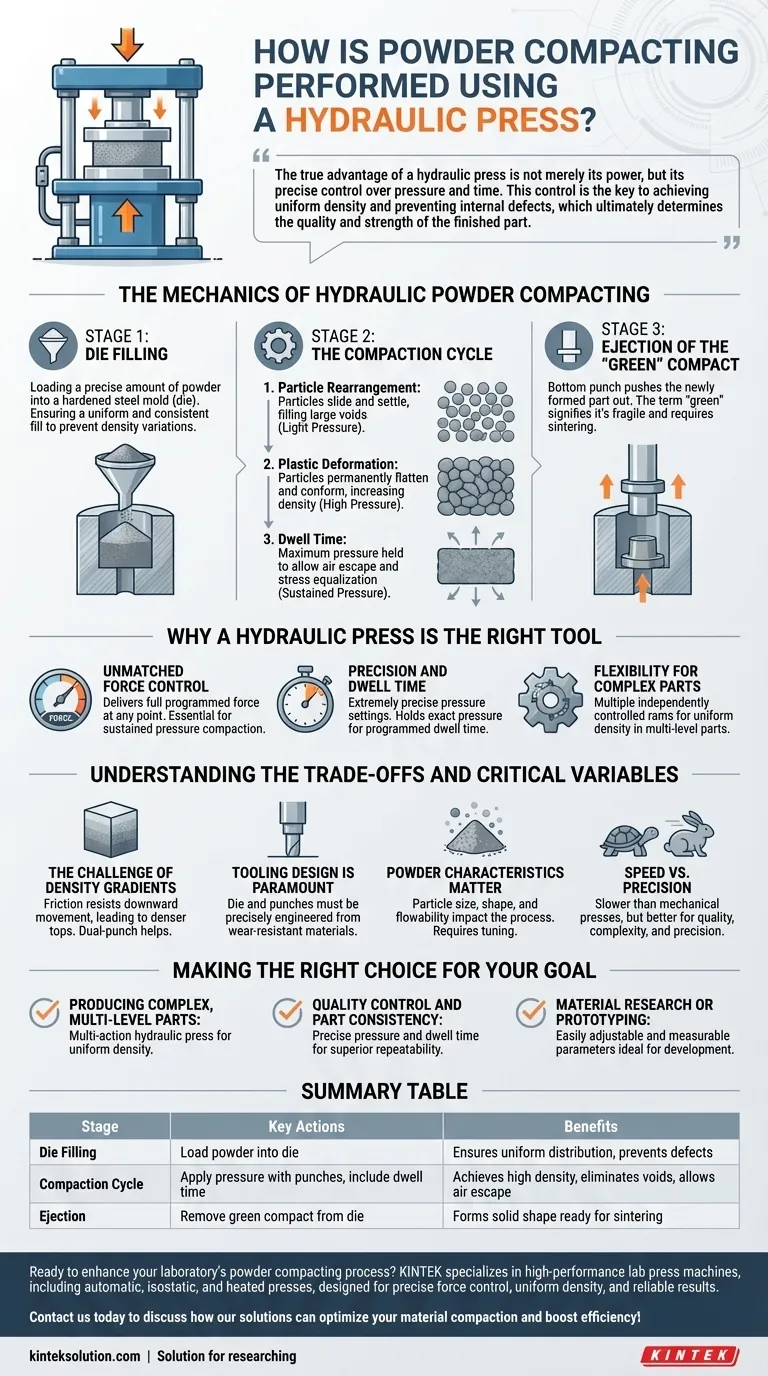

La Meccanica della Compattazione Idraulica delle Polveri

La compattazione delle polveri è un processo multistadio in cui ogni fase è fondamentale per il risultato finale. Una pressa idraulica offre il controllo necessario per affrontare con successo queste fasi.

Fase 1: Riempimento dello Stampi

Il processo inizia caricando una quantità precisa di polvere in uno stampo di acciaio temprato, noto come matrice. La cavità di questa matrice definisce la forma finale del pezzo.

Garantire un riempimento uniforme e consistente è il primo passo critico. Una distribuzione non uniforme della polvere può portare a variazioni di densità e difetti più avanti nel processo.

Fase 2: Il Ciclo di Compattazione

Una volta riempito lo stampo, uno o più punzoni si muovono per comprimere la polvere. Questo avviene in fasi distinte all'aumentare della pressione.

Inizialmente, una leggera pressione provoca il riarrangiamento delle particelle. Le particelle di polvere scivolano l'una sull'altra, sistemandosi in una disposizione più compatta e riempiendo i vuoti più grandi.

Successivamente, man mano che la pressione aumenta in modo significativo, si verifica la deformazione plastica. La forza diventa sufficientemente grande da cambiare permanentemente la forma delle singole particelle di polvere, costringendole ad appiattirsi e a conformarsi l'una all'altra, il che aumenta drasticamente la densità.

Infine, la pressa applica la massima pressione programmata e la mantiene per una durata specifica, nota come tempo di permanenza. Ciò consente all'aria intrappolata di fuoriuscire e alle sollecitazioni interne di equilibrarsi, portando alla densificazione finale del materiale.

Fase 3: Espulsione del Compatto "Verde"

Dopo il rilascio della pressione, il punzone inferiore spinge il pezzo appena formato fuori dalla cavità dello stampo. Questo pezzo è chiamato compatto "verde".

Il termine "verde" indica che il pezzo è relativamente fragile e richiede un successivo processo di riscaldamento (sinterizzazione) per legare metallurgicamente le particelle e raggiungere la sua resistenza finale.

Perché una Pressa Idraulica è lo Strumento Giusto

Sebbene esistano altri tipi di presse, i sistemi idraulici offrono vantaggi unici che li rendono ideali per la compattazione delle polveri di alta qualità.

Controllo Ineguagliabile della Forza

Una pressa idraulica può erogare la sua forza massima programmata in qualsiasi punto della corsa del martinetto. Questo è fondamentalmente diverso da una pressa meccanica ed è essenziale per il ciclo di compattazione, che richiede una pressione sostenuta, non solo un colpo rapido.

Precisione e Tempo di Permanenza

I moderni controlli idraulici consentono impostazioni di pressione estremamente precise. Ancora più importante, possono mantenere quella pressione esatta per un tempo di permanenza programmato, una capacità cruciale per consentire all'aria di fuoriuscire e ottenere una densità uniforme in parti complesse.

Flessibilità per Parti Complesse

Le presse idrauliche possono essere progettate con più martinetto (o piani) controllati indipendentemente. Ciò consente la creazione di parti complesse a più livelli applicando forze e movimenti diversi a diversi punzoni, garantendo che tutte le sezioni della parte siano compattate in modo uniforme.

Comprendere i Compromessi e le Variabili Critiche

Ottenere una parte perfetta richiede più di una pressa potente. Richiede una profonda comprensione delle variabili di processo e dei potenziali problemi.

La Sfida dei Gradienti di Densità

L'attrito tra la polvere e le pareti dello stampo è un ostacolo primario. Questo attrito resiste al movimento verso il basso della polvere, spesso comportando una parte più densa nella parte superiore (vicino al punzone) che nella parte inferiore. I sistemi a doppio punzone aiutano a mitigare questo problema comprimendo sia dall'alto che dal basso.

Il Design degli Utensili è Fondamentale

La pressa è buona solo quanto i suoi utensili. Lo stampo e i punzoni devono essere progettati con estrema precisione utilizzando materiali altamente resistenti all'usura. Utensili progettati male o usurati comporteranno difetti delle parti, imprecisioni dimensionali e guasti prematuri.

Le Caratteristiche della Polvere Contano

Le proprietà fisiche della polvere, come la dimensione delle particelle, la forma e la fluidità, influiscono direttamente sul suo comportamento sotto pressione. L'intero processo, dal volume di riempimento alle impostazioni di pressione, deve essere calibrato specificamente per il materiale utilizzato.

Velocità vs. Precisione

Il principale compromesso per una pressa idraulica è la velocità. Sono generalmente più lente in termini di colpi al minuto rispetto alle loro controparti meccaniche. Ciò le rende più adatte per applicazioni in cui la qualità del pezzo, la complessità e la precisione sono più importanti del volume di produzione puro.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo, devi allineare le capacità della pressa idraulica con il tuo specifico obiettivo di produzione.

- Se il tuo obiettivo principale è produrre parti complesse a più livelli: una pressa idraulica multiazione è essenziale per ottenere la densità uniforme richiesta per l'integrità del pezzo.

- Se il tuo obiettivo principale è il controllo qualità e la coerenza delle parti: il controllo preciso della pressione e del tempo di permanenza di una pressa idraulica fornisce una ripetibilità superiore rispetto alle alternative meccaniche.

- Se il tuo obiettivo principale è la ricerca sui materiali o la prototipazione: i parametri facilmente regolabili e misurabili di una pressa idraulica la rendono lo strumento ideale per lo sviluppo e il collaudo.

Padroneggiare la relazione tra il materiale, gli utensili e la pressa ti offre un controllo diretto sulla qualità e le prestazioni del tuo prodotto finale.

Tabella riassuntiva:

| Fase | Azioni Chiave | Benefici |

|---|---|---|

| Riempimento dello Stampi | Caricare la polvere nello stampo | Garantisce una distribuzione uniforme, previene i difetti |

| Ciclo di Compattazione | Applicare pressione con i punzoni, includere il tempo di permanenza | Raggiunge alta densità, elimina i vuoti, consente la fuoriuscita dell'aria |

| Espulsione | Rimuovere il compatto verde dallo stampo | Forma una forma solida pronta per la sinterizzazione |

Pronto a migliorare il processo di compattazione delle polveri del tuo laboratorio? KINTEK è specializzata in presse da laboratorio ad alte prestazioni, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire un controllo preciso della forza, una densità uniforme e risultati affidabili per le tue esigenze di ricerca e produzione. Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare la compattazione dei tuoi materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

Domande frequenti

- Come viene utilizzata una pressa idraulica da laboratorio per la cristallizzazione di polimeri fusi? Ottieni una standardizzazione impeccabile del campione

- Qual è il ruolo di una pressa idraulica nella preparazione di pellet di KBr per FTIR? Ottenere approfondimenti chimici ad alta risoluzione

- Perché è necessario utilizzare una pressa idraulica da laboratorio per la pelletizzazione dei campioni per FTIR? Ottenere precisione nei dati spettrali

- Perché l'uniformità del campione è fondamentale quando si utilizza una pressa idraulica da laboratorio per pellet di acido umico KBr? Ottenere precisione FTIR

- Quale funzione svolge una pressa idraulica da laboratorio nella caratterizzazione FTIR di campioni di buccia di banana attivata?