La pulizia e la manutenzione adeguate di una pressa idraulica manuale per pellet è un processo a più fasi. Coinvolge lo smontaggio dei componenti chiave come il set di stampi, la rimozione meticolosa di tutti i residui di materiale di prova dallo stampo e dai punzoni, la pulizia di tutte le superfici e la lubrificazione delle parti mobili prima di un rimontaggio accurato. L'ispezione regolare per l'usura è altrettanto critica sia per la sicurezza che per le prestazioni.

L'obiettivo principale della manutenzione della pressa non è solo mantenerla pulita. È un requisito fondamentale per garantire l'integrità dei risultati analitici e assicurare l'affidabilità e la sicurezza a lungo termine dell'attrezzatura.

Il Ruolo della Manutenzione nell'Accuratezza Analitica

Per applicazioni come la fluorescenza a raggi X (XRF) o la spettroscopia a infrarossi (IR), la qualità del pellet è fondamentale. Una manutenzione impropria compromette direttamente la qualità dei tuoi dati.

Prevenire la Contaminazione Incrociata

Qualsiasi materiale lasciato nello stampo da un campione precedente contaminerà il successivo. Questo porta a dati spettrali imprecisi e conclusioni errate.

Una pulizia accurata tra ogni campione unico è l'unico modo per garantire che i dati raccolti siano rappresentativi del materiale che si sta analizzando.

Garantire una Densità del Pellet Coerente

Una pressa ben mantenuta applica una pressione uniforme e costante. Parti usurate o mancanza di lubrificazione possono portare a un'applicazione di pressione incoerente, con conseguenti pellet di diversa densità e spessore.

Questa incoerenza può influenzare i risultati delle tecniche analitiche sensibili al percorso ottico e all'omogeneità del campione, come la spettroscopia IR.

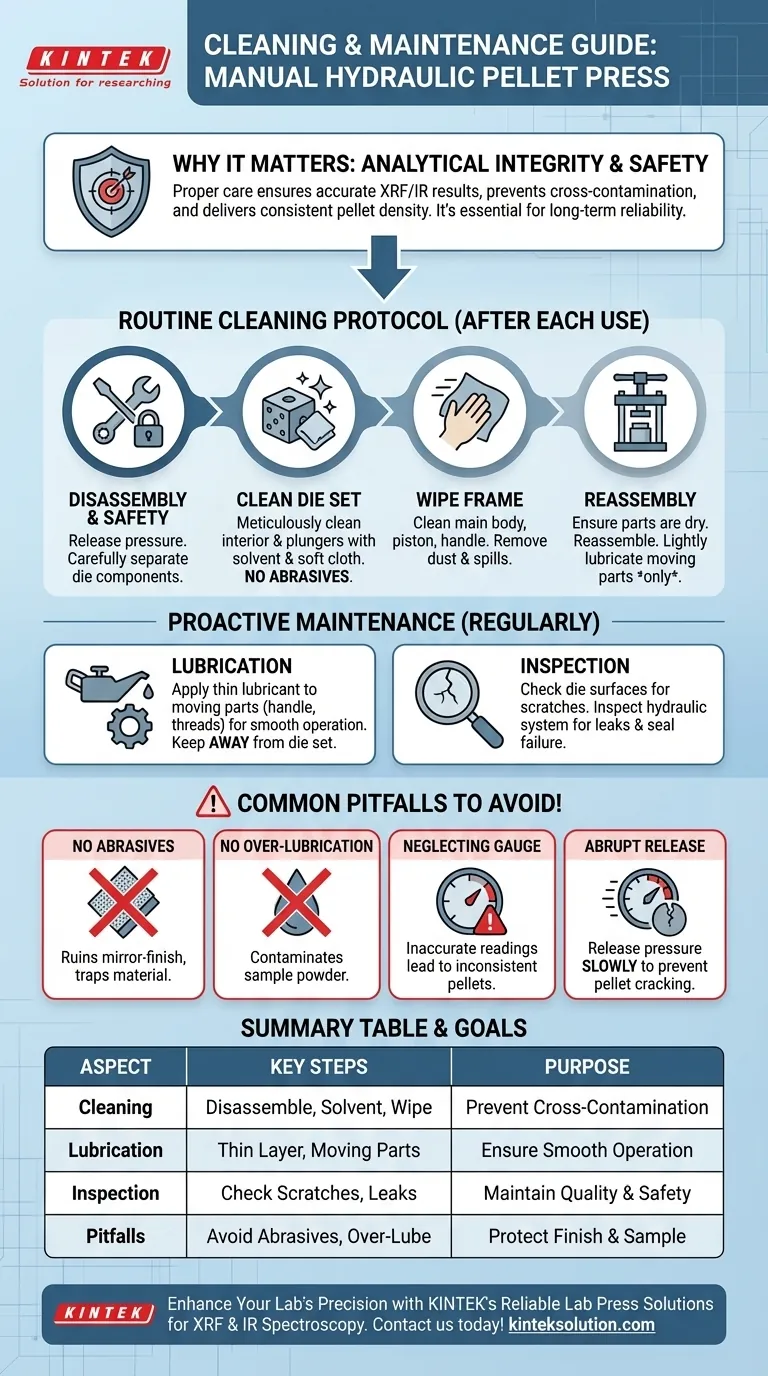

Protocollo di Pulizia di Routine: Una Guida Passo Passo

Segui questo protocollo dopo ogni utilizzo, specialmente quando cambi i materiali del campione.

Passaggio 1: Smontaggio e Sicurezza

Innanzitutto, assicurati che la pressione idraulica sia completamente rilasciata.

Rimuovi con attenzione il set di stampi dalla pressa. Smonta lo stampo, separando il corpo principale, la base e il(i) punzone(i).

Passaggio 2: Pulizia del Set di Stampi

Il set di stampi è il componente più critico. Usa un panno morbido o una salvietta non abrasiva, spesso con un solvente adatto come acetone o etanolo, per pulire meticolosamente le superfici interne dello stampo e le facce dei punzoni.

Una spazzola a setole morbide può aiutare a rimuovere le particelle ostinate, ma non usare mai strumenti metallici o tamponi abrasivi, che possono graffiare le superfici lucidate e rovinare lo stampo.

Passaggio 3: Pulizia del Telaio della Pressa

Usa un panno pulito e asciutto per pulire il corpo principale della pressa, il pistone e la maniglia. Rimuovi polvere o eventuali fuoriuscite di campione.

Questo previene l'accumulo di materiali corrosivi e mantiene l'ambiente operativo pulito e sicuro.

Passaggio 4: Rimontaggio Accurato

Una volta che tutte le parti sono perfettamente pulite e asciutte, rimonta il set di stampi. Applica uno strato molto leggero di lubrificante appropriato alle parti mobili della pressa stessa, se necessario (vedi sezione manutenzione sotto).

Manutenzione Proattiva per la Longevità

Una manutenzione regolare estende la vita della tua pressa e previene guasti imprevisti.

Lubrificazione dei Componenti Chiave

Applica periodicamente un sottile strato di lubrificante raccomandato alle parti mobili del meccanismo della pressa, come il perno della maniglia della pompa e le filettature della vite senza fine. Questo assicura un funzionamento fluido.

Consulta la guida del produttore per il tipo corretto di lubrificante.

Ispezione per Usura e Danni

Ispeziona regolarmente le superfici dello stampo e dei punzoni per rilevare segni di graffi, scheggiature o corrosione. Uno stampo danneggiato produrrà pellet di scarsa qualità.

Controlla tutte le guarnizioni e i raccordi del sistema idraulico per rilevare segni di perdite. Una perdita di fluido idraulico indica una guarnizione difettosa che necessita di sostituzione immediata.

Errori Comuni e Come Evitarli

Gli errori di manutenzione sono dannosi quanto la mancanza di manutenzione. Esserne consapevoli è fondamentale per preservare la tua attrezzatura.

Il Rischio della Pulizia Abrasiva

Non usare mai carta vetrata, lana d'acciaio o detergenti abrasivi sul set di stampi. La finitura a specchio sulla superficie dello stampo e dei punzoni è essenziale per creare un pellet liscio e consentire un facile rilascio del campione. I graffi intrappoleranno materiale e faranno sì che i pellet si fratturino durante l'espulsione.

Il Pericolo dell'Eccessiva Lubrificazione

Sebbene la lubrificazione sia importante per il meccanismo della pressa, deve essere tenuta lontana dallo stampo stesso. Qualsiasi lubrificante che entri in contatto con la polvere del campione agirà come contaminante e corromperà i risultati analitici.

Trascurare il Manometro della Pressione

Se la tua pressa è dotata di un manometro di forza o pressione, è il tuo unico indicatore di coerenza. Se si sospetta che stia fornendo letture imprecise, deve essere controllato o calibrato. Applicare una pressione errata porta a pellet incoerenti e dati inaffidabili.

Rilascio Improvviso della Pressione

Rilascia sempre la pressione idraulica lentamente e gradualmente ruotando lentamente la valvola di rilascio. Un rilascio improvviso può causare la rottura o addirittura la frantumazione del pellet, sprecando il campione e potenzialmente danneggiando lo stampo.

Scegliere Giustamente in Base al Tuo Obiettivo

La tua strategia di manutenzione dovrebbe allinearsi con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima purezza del campione per la spettroscopia: La tua priorità è la pulizia meticolosa dello stampo tra ogni singolo campione utilizzando un solvente appropriato.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine dell'attrezzatura: La tua priorità è stabilire un programma di routine per la lubrificazione e l'ispezione visiva di tutti i componenti della pressa per usura e perdite.

- Se il tuo obiettivo principale è la ripetibilità dei risultati: La tua priorità è monitorare il manometro per la coerenza e utilizzare una tecnica di rilascio della pressione lenta e controllata ogni volta.

In definitiva, una pulizia e una manutenzione disciplinate sono inseparabili dal processo di buona scienza.

Tabella Riassuntiva:

| Aspetto | Passaggi Chiave | Scopo |

|---|---|---|

| Pulizia | Smontare lo stampo, pulire con solvente, pulire il telaio della pressa | Prevenire la contaminazione incrociata, garantire la purezza del campione |

| Lubrificazione | Applicare un sottile strato di lubrificante alle parti mobili | Assicurare un funzionamento fluido, prevenire l'usura |

| Ispezione | Controllare graffi, perdite, accuratezza del manometro | Mantenere la qualità del pellet, la sicurezza e l'affidabilità |

| Errori Comuni | Evitare abrasivi, eccessiva lubrificazione, rilascio improvviso della pressione | Proteggere la finitura dello stampo, prevenire la contaminazione, evitare danni |

Assicura la precisione e l'efficienza del tuo laboratorio con le affidabili macchine per presse da laboratorio di KINTEK! Che tu abbia bisogno di una pressa da laboratorio automatica, una pressa isostatica o una pressa da laboratorio riscaldata per applicazioni come XRF o spettroscopia IR, la nostra attrezzatura offre risultati coerenti e durata a lungo termine. Non lasciare che i problemi di manutenzione compromettano i tuoi dati — contattaci oggi per scoprire come le nostre soluzioni possono migliorare la tua accuratezza analitica e ottimizzare il tuo flusso di lavoro!

Guida Visiva

Prodotti correlati

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- Come aiuta una pressa idraulica da laboratorio a preparare campioni di cemento a basse emissioni di carbonio? Migliora l'accuratezza e l'uniformità della ricerca

- Qual è il ruolo di una pressa da laboratorio nella fabbricazione di target per sistemi di deposizione laser pulsata (PLD)? Ottenere film sottili di alta qualità

- Quali sono i passaggi necessari per preparare le pastiglie di KBr per l'analisi FTIR? Padroneggia la tecnica per spettri chiari e accurati

- Perché utilizzare una pressa da laboratorio per campioni di microcapsule XPS? Ottenere un'analisi elementare accurata con foglio di indio

- Come prepara una pressa idraulica da laboratorio i pellet LPSC? Densificazione dell'elettrolita allo stato solido di solfuro master

- Perché il cilindro idraulico è un componente fondamentale? Potenzia la tua pressa da laboratorio con precisione ed efficienza

- Quale ruolo svolge una pressa da laboratorio ad alte prestazioni nella preparazione di campioni di asfalto poroso? Ottimizzare le prestazioni dell'OGFC

- Come viene utilizzata una pressa idraulica da laboratorio nella post-elaborazione di materiali trattati con solventi eutettici profondi?