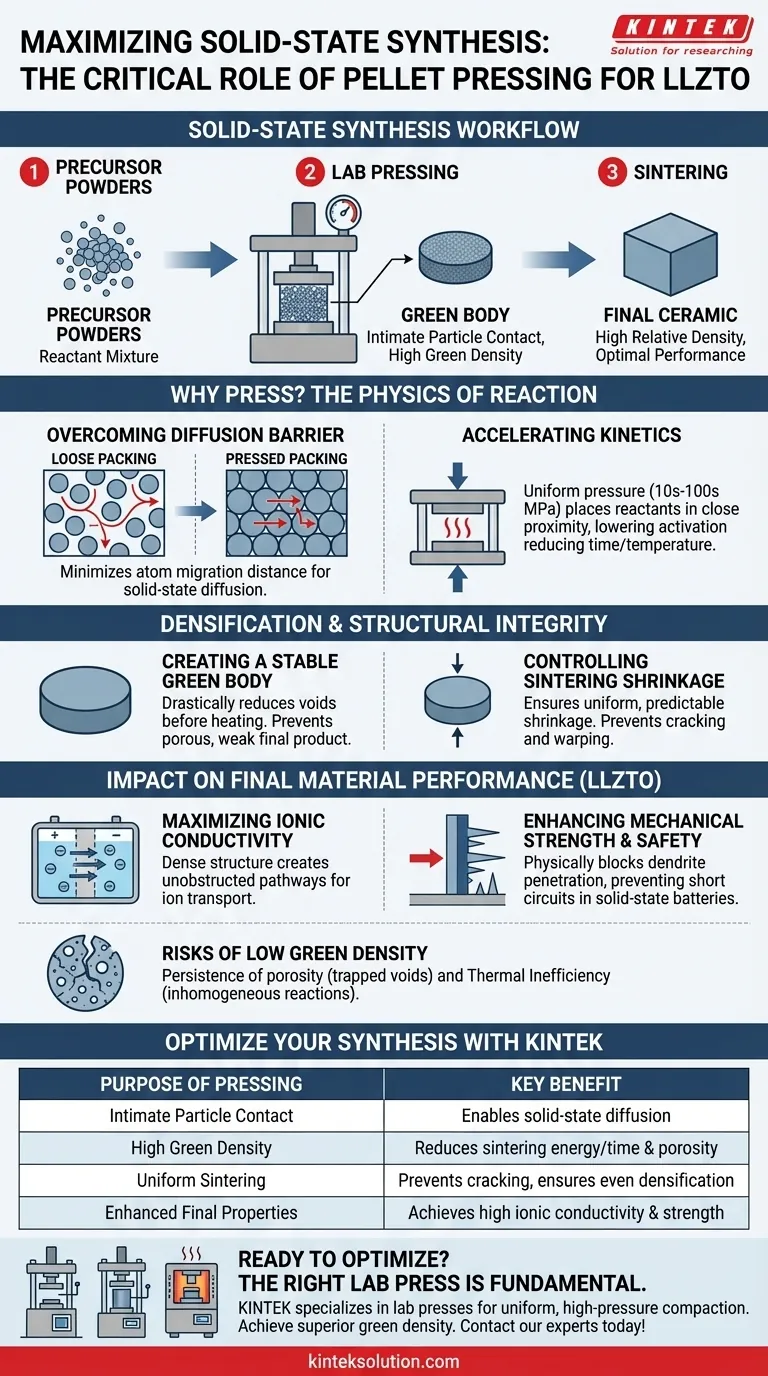

Lo scopo principale della pressatura delle polveri precursori in un pellet è quello di forzare meccanicamente le particelle reagenti in stretto contatto fisico, creando un "corpo verde" con un'elevata densità di impaccamento. Questo passaggio è il prerequisito fondamentale per la diffusione allo stato solido, poiché minimizza la distanza che gli atomi devono percorrere per reagire e densificarsi durante la successiva fase di sinterizzazione.

Massimizzando la "densità verde" del pellet prima del riscaldamento, si riduce significativamente l'energia e il tempo necessari per le reazioni chimiche. Un pellet ben pressato funge da base strutturale che garantisce che la ceramica finale raggiunga l'alta densità relativa necessaria per una conducibilità ionica e una resistenza meccanica ottimali.

La Fisica della Reazione allo Stato Solido

Superare la Barriera di Diffusione

A differenza della sintesi in fase liquida in cui i reagenti si mescolano liberamente, la sintesi allo stato solido si basa interamente sulla migrazione atomica attraverso i bordi dei grani.

Se le particelle sono impaccate in modo lasco, l'area di contatto è insufficiente affinché gli atomi diffondano efficacemente. La pressatura della polvere aumenta il numero di punti di contatto tra le particelle, stabilendo i percorsi fisici necessari affinché avvenga la reazione chimica.

Accelerare la Cinetica di Reazione

Una pressa da laboratorio consente di applicare una pressione uniforme, tipicamente compresa tra decine e centinaia di megapascal.

Questa intensa compattazione pone i reagenti in una prossimità tale da accelerare la cinetica di reazione. Riducendo la distanza di diffusione, si abbassa l'energia di attivazione richiesta, consentendo spesso di ridurre le temperature di reazione e i tempi di permanenza, garantendo al contempo una conversione chimica più completa.

Densificazione e Integrità Strutturale

Creare un "Corpo Verde" Stabile

Il pellet pressato, noto come corpo verde, crea una struttura coesa con una specifica densità iniziale e resistenza meccanica.

Questo passaggio riduce drasticamente i vuoti (tasche d'aria) tra le particelle prima che venga applicato il calore. Se questi vuoti non vengono rimossi meccanicamente durante la pressatura, il processo di sinterizzazione spesso non riesce a chiuderli, lasciando il prodotto finale poroso e debole.

Controllo del Ritiro durante la Sinterizzazione

Le ceramiche si ritirano durante la sinterizzazione e la densificazione.

Un pellet pre-compattato garantisce che questo ritiro avvenga in modo uniforme e prevedibile. Stabilendo una base solida per la migrazione del materiale, la pressatura previene modalità di guasto comuni come crepe, deformazioni o distorsioni che si verificano quando polveri sciolte si assestano in modo non uniforme durante il trattamento ad alta temperatura.

Impatto sulle Prestazioni Finali del Materiale

Massimizzare la Conducibilità Ionica

Per gli elettroliti solidi come LLZTO, le prestazioni sono direttamente legate alla densità.

Un corpo verde denso facilita la formazione di una ceramica finale con alta densità relativa. Questa struttura continua e priva di vuoti fornisce percorsi non ostruiti per il trasporto ionico, che è il requisito principale per ottenere un'elevata conducibilità ionica.

Migliorare la Resistenza Meccanica e la Sicurezza

Nelle applicazioni delle batterie, la densità fisica dell'elettrolita svolge una funzione protettiva.

Un pellet LLZTO completamente densificato possiede la resistenza meccanica necessaria per bloccare fisicamente la penetrazione dei dendriti di litio. Questo è fondamentale per prevenire cortocircuiti e garantire la sicurezza delle batterie allo stato solido.

Comprendere i Rischi di una Bassa Densità Verde

La Persistenza della Porosità

È una credenza comune che la sinterizzazione da sola rimuova tutta la porosità.

Se la pressione di pressatura iniziale è insufficiente, la densità verde sarà troppo bassa. La sinterizzazione non può colmare grandi vuoti interparticellari; invece, questi vuoti rimangono intrappolati nella microstruttura finale, degradando permanentemente le proprietà elettriche e meccaniche del materiale.

Inefficienza Termica

Le polveri sciolte agiscono come isolanti termici a causa dell'aria intrappolata tra le particelle.

La pressatura crea un mezzo denso che promuove una conduzione termica uniforme in tutto il campione. Ciò garantisce che l'intero pellet sperimenti la stessa storia termica, prevenendo gradienti di temperatura che portano a reazioni non omogenee o fasi impure.

Fare la Scelta Giusta per la Tua Sintesi

Per ottimizzare la tua sintesi allo stato solido di materiali come LLZTO, allinea i tuoi parametri di pressatura con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la Conducibilità Ionica: Dai priorità alla massimizzazione della pressione di pressatura per ottenere la massima densità verde possibile, poiché questo è il fattore limitante per eliminare i vuoti che bloccano gli ioni.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che la miscela di precursori sia omogenea prima della pressatura per garantire che i punti di contatto aumentati facilitino una reazione chimica completa e uniforme.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Concentrati sull'applicazione di una pressione uniforme e uniassiale per creare un corpo verde che possa resistere alla manipolazione e ritirarsi uniformemente senza crepe.

In definitiva, la pressa da laboratorio non è solo uno strumento di formatura; è un reattore che stabilisce i confini cinetici e strutturali per l'intero processo di sintesi.

Tabella Riassuntiva:

| Scopo della Pressatura | Beneficio Chiave |

|---|---|

| Stretto Contatto tra Particelle | Abilita la diffusione allo stato solido per le reazioni chimiche. |

| Alta Densità Verde | Riduce l'energia/tempo di sinterizzazione e minimizza la porosità finale. |

| Sinterizzazione Uniforme | Previene crepe e assicura una densificazione uniforme. |

| Prestazioni Finali Migliorate | Ottiene alta conducibilità ionica e resistenza meccanica. |

Pronto a ottimizzare la tua sintesi allo stato solido? La pressa da laboratorio giusta è fondamentale per creare ceramiche ad alte prestazioni come LLZTO. KINTEK è specializzata in macchine per presse da laboratorio (incluse presse da laboratorio automatiche, isostatiche e riscaldate) progettate per fornire la compattazione uniforme e ad alta pressione che la tua ricerca richiede. Ottieni una densità verde superiore e sblocca il pieno potenziale dei tuoi materiali. Contatta i nostri esperti oggi stesso per trovare la pressa perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

Domande frequenti

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio

- Perché una pressa idraulica da laboratorio è necessaria per i campioni di test elettrochimici? Garantire precisione dei dati e planarità

- Perché viene utilizzata una pressa idraulica da laboratorio per l'FTIR delle ZnONP? Ottenere una perfetta trasparenza ottica

- Qual è il ruolo di una pressa idraulica da laboratorio nella preparazione dei pellet LLZTO@LPO? Ottenere un'elevata conduttività ionica

- Quali sono i vantaggi dell'utilizzo di una pressa idraulica da laboratorio per campioni di catalizzatori? Migliorare l'accuratezza dei dati XRD/FTIR