Il vantaggio principale della pressatura isostatica a freddo (CIP) rispetto all'affidarsi esclusivamente alla pressatura uniassiale risiede nell'applicazione di una pressione uniforme e isotropa. Mentre una pressa uniassiale è necessaria per formare la forma iniziale, seguirla con una fase CIP aumenta significativamente la "densità verde" del pellet di Li₇La₃Zr₂O₁₂ (LLZO), eliminando i difetti interni e i gradienti di densità che compromettono le prestazioni dell'elettrolita finale.

Concetto chiave: La pressatura uniassiale crea un pre-form con stress interni non uniformi; la CIP corregge questa struttura. Applicando una pressione idrostatica da tutte le direzioni, la CIP garantisce il ritiro uniforme necessario durante la sinterizzazione per ottenere un'elevata conducibilità ionica e resistenza meccanica nella ceramica finale.

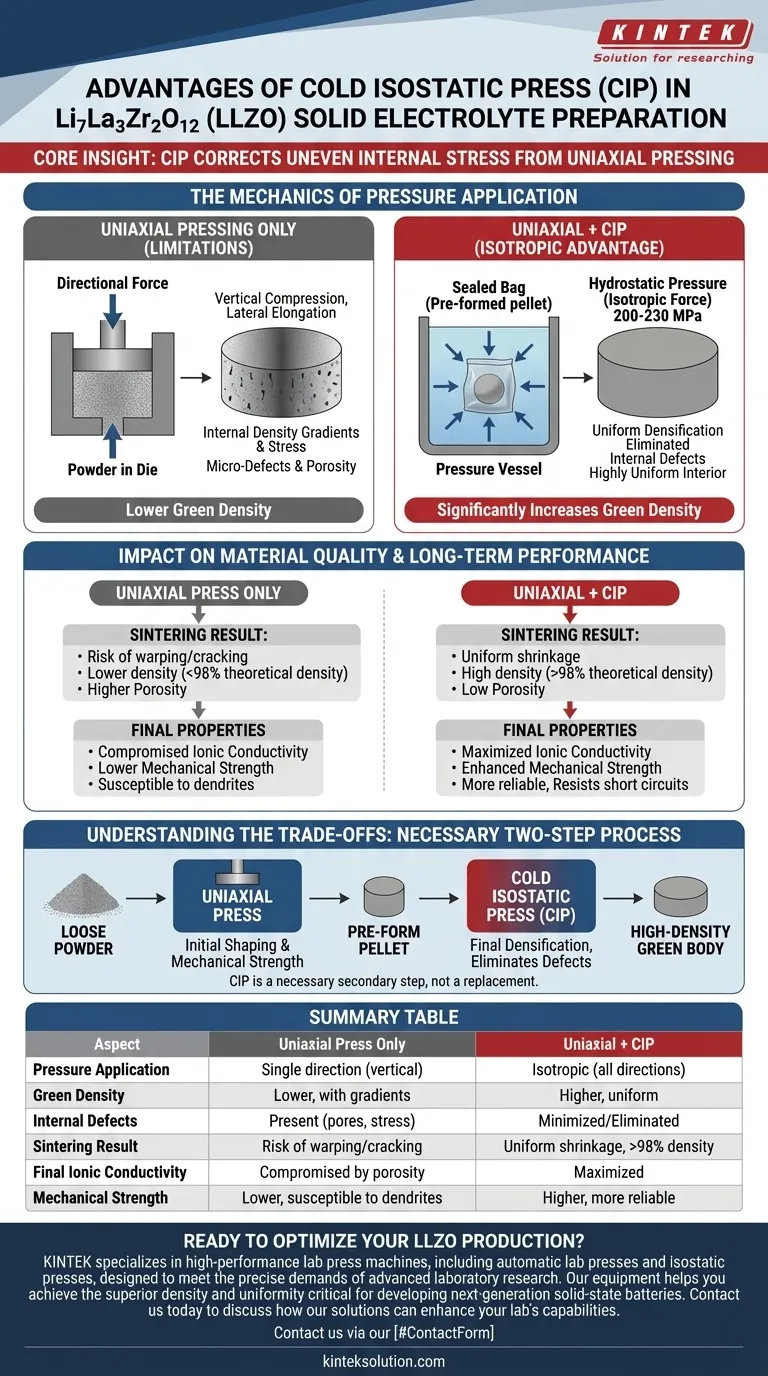

La meccanica dell'applicazione della pressione

Limitazioni della pressatura uniassiale

La pressatura uniassiale applica forza in una singola direzione verticale. Sebbene efficace per compattare polveri sfuse in una forma specifica (come un pre-form circolare da 10 mm), questa forza direzionale ha delle limitazioni.

Spesso porta a una compressione verticale accoppiata a un allungamento laterale. Di conseguenza, l'uso esclusivo di questo metodo può introdurre gradienti di densità interni e concentrazioni di stress all'interno del pellet.

Il vantaggio isotropo della CIP

Al contrario, la pressatura isostatica a freddo utilizza un mezzo liquido per applicare pressione idrostatica. Questa forza è "isotropa", il che significa che viene applicata uniformemente da tutte le direzioni piuttosto che da una sola.

Operando a pressioni intorno ai 200–230 MPa, la CIP densifica il materiale senza causare la deformazione macroscopica spesso osservata con una pressione uniassiale eccessiva. Ciò si traduce in una struttura con una superficie più liscia e un interno altamente uniforme.

Impatto sulla qualità del materiale

Massimizzare la densità verde

L'obiettivo immediato nella preparazione degli elettroliti solidi LLZO è ottenere un'elevata "densità verde" (la densità dell'oggetto prima che venga cotto). La CIP aumenta significativamente la densità di impaccamento delle particelle di polvere oltre quanto la pressatura uniassiale possa ottenere da sola.

Eliminazione dei difetti interni

La pressatura uniassiale lascia frequentemente micro-difetti e distribuzioni di pori non uniformi. La pressione omnidirezionale del processo CIP collassa efficacemente questi vuoti.

Eliminando queste incongruenze interne, la CIP crea un corpo omogeneo. Questa uniformità non è meramente estetica; è un requisito strutturale critico per la fase successiva di lavorazione.

Implicazioni sulle prestazioni a lungo termine

Fondamento per la sinterizzazione

L'uniformità ottenuta tramite CIP è il fondamento cruciale per la fase di sinterizzazione ad alta temperatura. Un corpo verde omogeneo subisce un ritiro uniforme durante la sinterizzazione senza pressione.

Senza questa fase, i gradienti di densità derivanti dalla pressatura uniassiale potrebbero causare deformazioni o crepe durante il riscaldamento. La CIP garantisce che il prodotto finale raggiunga un'altissima percentuale della sua densità teorica (spesso citata intorno al 98% o superiore).

Miglioramento della conducibilità e della resistenza

Le proprietà fisiche dell'elettrolita LLZO sono direttamente legate alla sua densità. Un prodotto finale a bassa porosità e alta densità è essenziale per prestazioni ottimali.

Questa struttura densa migliora la conducibilità ionica del materiale, che è la funzione principale dell'elettrolita. Inoltre, la riduzione della porosità migliora le proprietà meccaniche, aiutando l'elettrolita a resistere ai cortocircuiti interni.

Comprendere i compromessi

La necessità di un processo a due fasi

È importante capire che la CIP raramente è una sostituzione della pressatura uniassiale, ma piuttosto un secondo passo necessario.

Generalmente non è possibile utilizzare la CIP direttamente su polvere sfusa senza contenimento. Una pressa uniassiale fornisce la resistenza meccanica iniziale e la forma (il pre-form) necessarie per maneggiare il campione prima che entri nella pressa isostatica.

La trappola di saltare la CIP

Il principale "compromesso" è la complessità operativa rispetto alla qualità. Saltare la fase CIP fa risparmiare tempo ma si traduce in una ceramica con densità inferiore e porosità maggiore. Nel contesto delle batterie allo stato solido, questo compromesso è solitamente inaccettabile, poiché la porosità residua ostacola il movimento degli ioni di litio e indebolisce la barriera contro i dendriti.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi elettroliti solidi Li₇La₃Zr₂O₁₂ , considera quanto segue riguardo al processo di pressatura:

- Se il tuo obiettivo principale è la conducibilità ionica: Devi utilizzare la CIP per massimizzare la densità finale, poiché la porosità agisce come una barriera al trasporto ionico.

- Se il tuo obiettivo principale è l'affidabilità meccanica: La CIP è essenziale per rimuovere le concentrazioni di stress interne che potrebbero portare a fratture o penetrazione di dendriti durante il ciclo della batteria.

- Se il tuo obiettivo principale è l'efficienza del processo: Riconosci che, sebbene la pressatura uniassiale sia più veloce, è meglio utilizzarla solo per la sagomatura iniziale, non per la densificazione finale.

Riepilogo: Mentre la pressatura uniassiale conferisce al pellet LLZO la sua forma, la pressatura isostatica a freddo gli conferisce l'integrità strutturale e la densità richieste per una batteria allo stato solido ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Solo pressatura uniassiale | Uniassiale + CIP |

|---|---|---|

| Applicazione della pressione | Direzione singola (verticale) | Isotropa (tutte le direzioni) |

| Densità verde | Inferiore, con gradienti | Superiore, uniforme |

| Difetti interni | Presenti (pori, stress) | Minimizzati/Eliminati |

| Risultato della sinterizzazione | Rischio di deformazione/crepe | Ritiro uniforme, >98% densità teorica |

| Conducibilità ionica finale | Compromessa dalla porosità | Massimizzata |

| Resistenza meccanica | Inferiore, suscettibile ai dendriti | Superiore, più affidabile |

Pronto a ottimizzare la produzione del tuo elettrolita solido LLZO?

KINTEK è specializzata in presse da laboratorio ad alte prestazioni, comprese presse da laboratorio automatiche e presse isostatiche, progettate per soddisfare le precise esigenze della ricerca di laboratorio avanzata. Le nostre attrezzature ti aiutano a ottenere la densità e l'uniformità superiori critiche per lo sviluppo di batterie allo stato solido di prossima generazione.

Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e accelerare la tua ricerca.

Guida Visiva

Riferimenti

- Seung Hoon Chun, Sangbaek Park. Synergistic Engineering of Template‐Guided Densification and Dopant‐Induced Pore Filling for Pressureless Sintering of Li<sub>7</sub>La<sub>3</sub>Zr<sub>2</sub>O<sub>12</sub> Solid Electrolyte at 1000 °C. DOI: 10.1002/sstr.202500297

Questo articolo si basa anche su informazioni tecniche da Kintek Press Base di Conoscenza .

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?