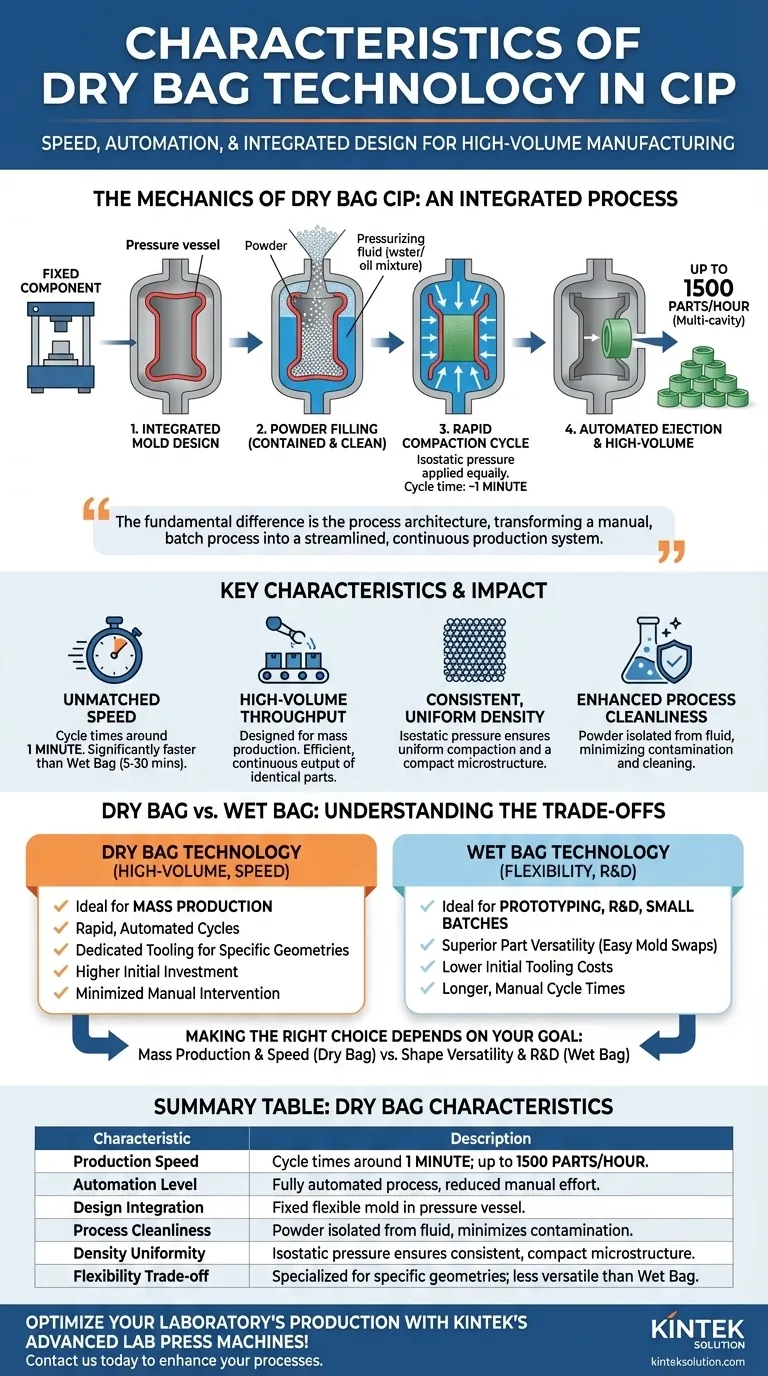

Al suo interno, la tecnologia Dry Bag nella Pressatura Isostatica a Freddo (CIP) è definita dalla sua velocità, automazione e design integrato. A differenza di altri metodi, lo stampo flessibile è un componente fisso all'interno del vaso a pressione. Ciò consente di caricare, pressurizzare ed espellere la polvere in una sequenza rapida e automatizzata, rendendola la scelta superiore per la produzione ad alto volume.

La differenza fondamentale nella Dry Bag CIP non è la pressione, ma l'architettura del processo. Costruendo la membrana flessibile all'interno del vaso stesso, trasforma un processo manuale e a lotti in un sistema di produzione snello e continuo, ideale per l'automazione.

La meccanica della Dry Bag CIP: come funziona

Per comprendere i vantaggi della tecnologia Dry Bag, è essenziale coglierne la configurazione meccanica unica, che è fondamentalmente diversa dall'approccio più tradizionale Wet Bag.

Il design dello stampo integrato

In un sistema Dry Bag, lo stampo o la membrana flessibile ed elastica non è uno strumento separato e mobile. È invece integrato direttamente nel vaso a pressione, diventando parte integrante della macchina.

Un processo contenuto e pulito

La polvere viene caricata direttamente nella cavità di questo stampo fisso. Il fluido di pressurizzazione (tipicamente una miscela acqua/olio) è contenuto nel vaso ma rimane isolato dalla polvere grazie alla membrana. La polvere e il pezzo finale non entrano mai in contatto con il fluido, rendendo il processo significativamente più pulito.

Il ciclo di compattazione rapida

Una volta che lo stampo è pieno, viene applicata una pressione isostatica al fluido, che a sua volta comprime uniformemente la membrana integrata da tutti i lati. Questo compatta la polvere in un pezzo solido allo stato verde. L'intero ciclo è estremamente rapido, spesso richiede solo circa un minuto per essere completato.

Progettato per l'automazione

Poiché lo stampo è stazionario, l'intero processo—dal riempimento della polvere all'espulsione del pezzo compattato—si presta perfettamente all'automazione. Questo è il fattore chiave che abilita le sue alte velocità di produzione, che possono raggiungere fino a 1500 pezzi all'ora nei sistemi a cavità multipla.

Caratteristiche chiave e il loro impatto

La meccanica unica della Dry Bag CIP si traduce direttamente in diversi vantaggi operativi distinti, soprattutto se confrontata con la sua controparte Wet Bag.

Velocità di produzione senza pari

Il vantaggio principale è la velocità. Con tempi ciclo di circa un minuto, la tecnologia Dry Bag è drasticamente più veloce della pressatura Wet Bag, che può richiedere dai 5 ai 30 minuti per ciclo.

Produttività ad alto volume

La combinazione di cicli rapidi e automazione rende la Dry Bag CIP lo standard per la produzione di massa. È progettata per produrre in modo efficiente e continuo un alto volume di pezzi identici.

Densità costante e uniforme

Come tutta la pressatura isostatica, la pressione viene applicata in modo uguale da tutte le direzioni. Ciò assicura che la polvere si compatti con una densità altamente uniforme e costante, portando a un prodotto finale robusto e affidabile con una microstruttura compatta.

Pulizia del processo migliorata

Isolando la polvere dal fluido di pressione, la Dry Bag CIP minimizza il rischio di contaminazione incrociata. Riduce inoltre drasticamente la necessità di pulizia del vaso e dei pezzi, snellendo il flusso di lavoro di produzione complessivo.

Comprendere i compromessi: Dry Bag vs. Wet Bag

La scelta della tecnologia Dry Bag comporta un chiaro compromesso tra velocità di produzione e flessibilità operativa. Non è universalmente superiore; è specializzata.

Flessibilità e geometria dei pezzi

La Wet Bag CIP è molto più versatile. Gli stampi vengono riempiti e sigillati esternamente, quindi una singola pressa può lavorare un'ampia varietà di forme e dimensioni, semplicemente sostituendo gli stampi. Le presse Dry Bag sono tipicamente attrezzate per una specifica geometria del pezzo, rendendole inefficienti per la produzione ad alto mix e basso volume.

Volume di produzione e scala

La scelta è chiara: Dry Bag è per la produzione di massa ad alto volume e automatizzata. La Wet Bag è più adatta per la prototipazione, la ricerca e sviluppo e lotti di piccole e medie dimensioni dove sono necessari frequenti cambi di attrezzaggio.

Attrezzaggio e investimento iniziale

L'allestimento di un sistema Dry Bag per uno specifico pezzo richiede attrezzature più complesse e dedicate. Ciò generalmente comporta un investimento iniziale più elevato rispetto agli attrezzaggi più semplici e versatili utilizzati nei sistemi Wet Bag.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo CIP appropriato dipende interamente dai tuoi obiettivi di produzione specifici, dalla complessità del pezzo e dal volume richiesto.

- Se la tua priorità principale è la produzione di massa e la velocità: la tecnologia Dry Bag è la scelta definitiva grazie ai suoi cicli rapidi e altamente automatizzati.

- Se la tua priorità principale è la versatilità delle forme e la R&S: la tecnologia Wet Bag offre una flessibilità superiore per la produzione di pezzi diversi in lotti più piccoli e non continui.

- Se la tua priorità principale è massimizzare la produttività per un singolo design di pezzo: la natura dedicata e automatizzata di un sistema Dry Bag fornirà il rendimento più elevato.

- Se la tua priorità principale è ridurre al minimo i costi iniziali di attrezzaggio per più tipi di pezzi: i sistemi Wet Bag sono più convenienti per un ambiente di produzione ad alto mix e basso volume.

In definitiva, comprendere questa distinzione tra un sistema dedicato ad alta velocità e uno flessibile orientato al lotto è la chiave per sfruttare efficacemente la pressatura isostatica.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Velocità di produzione | Tempi ciclo intorno a 1 minuto, ideali per un output ad alto volume fino a 1500 pezzi/ora |

| Livello di automazione | Processo completamente automatizzato dal riempimento all'espulsione, riducendo l'intervento manuale |

| Integrazione del design | Stampo flessibile fisso nel vaso a pressione per un funzionamento snello e continuo |

| Pulizia del processo | Polvere isolata dal fluido, minimizzando la contaminazione e le esigenze di pulizia |

| Uniformità della densità | La pressione isostatica assicura una microstruttura del pezzo coerente e compatta |

| Compromesso sulla flessibilità | Specializzato per geometrie specifiche, meno versatile della Wet Bag CIP |

Ottimizza la produzione del tuo laboratorio con le macchine da laboratorio avanzate di KINTEK! Sia che tu abbia bisogno di una pressa da laboratorio automatica, di una pressa isostatica o di una pressa da laboratorio riscaldata, le nostre soluzioni offrono efficienza, precisione e affidabilità senza pari per la produzione ad alto volume. Contattaci oggi stesso per discutere di come possiamo migliorare i tuoi processi e soddisfare le tue esigenze specifiche: costruiamo insieme il futuro della tecnologia di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume