Al suo centro, una pressa per la vulcanizzazione della gomma è costruita attorno a due sistemi fondamentali: un'unità idraulica per generare un'immensa forza e un sistema di riscaldamento per applicare un'energia termica precisa. Questi sistemi lavorano in concerto attraverso un telaio strutturale e piastre riscaldanti per creare l'ambiente ad alta pressione e alta temperatura richiesto per vulcanizzare la gomma.

Una pressa per la vulcanizzazione non è solo una raccolta di parti, ma un sistema integrato progettato per applicare pressione e temperatura controllate per un tempo specifico. Comprendere come interagiscono i sistemi idraulico, di riscaldamento e di controllo è la chiave per padroneggiare il processo di vulcanizzazione.

La Funzione Centrale: Applicare Calore e Pressione Controllati

La vulcanizzazione è un processo chimico che trasforma la gomma grezza morbida e flessibile in un materiale resistente, durevole ed elastico. Ciò si ottiene formando legami incrociati tra le catene polimeriche della gomma.

Per facilitare questa trasformazione, una pressa deve eseguire in modo affidabile tre funzioni critiche:

- Applicare Pressione: Spremere il composto di gomma grezza nella forma dello stampo e garantire un contatto completo con le superfici riscaldate.

- Applicare Calore: Innalzare la temperatura della gomma al punto specifico richiesto per attivare gli agenti di vulcanizzazione (come lo zolfo).

- Mantenere le Condizioni: Mantenere questa pressione e temperatura precise per una durata specifica, nota come tempo di vulcanizzazione.

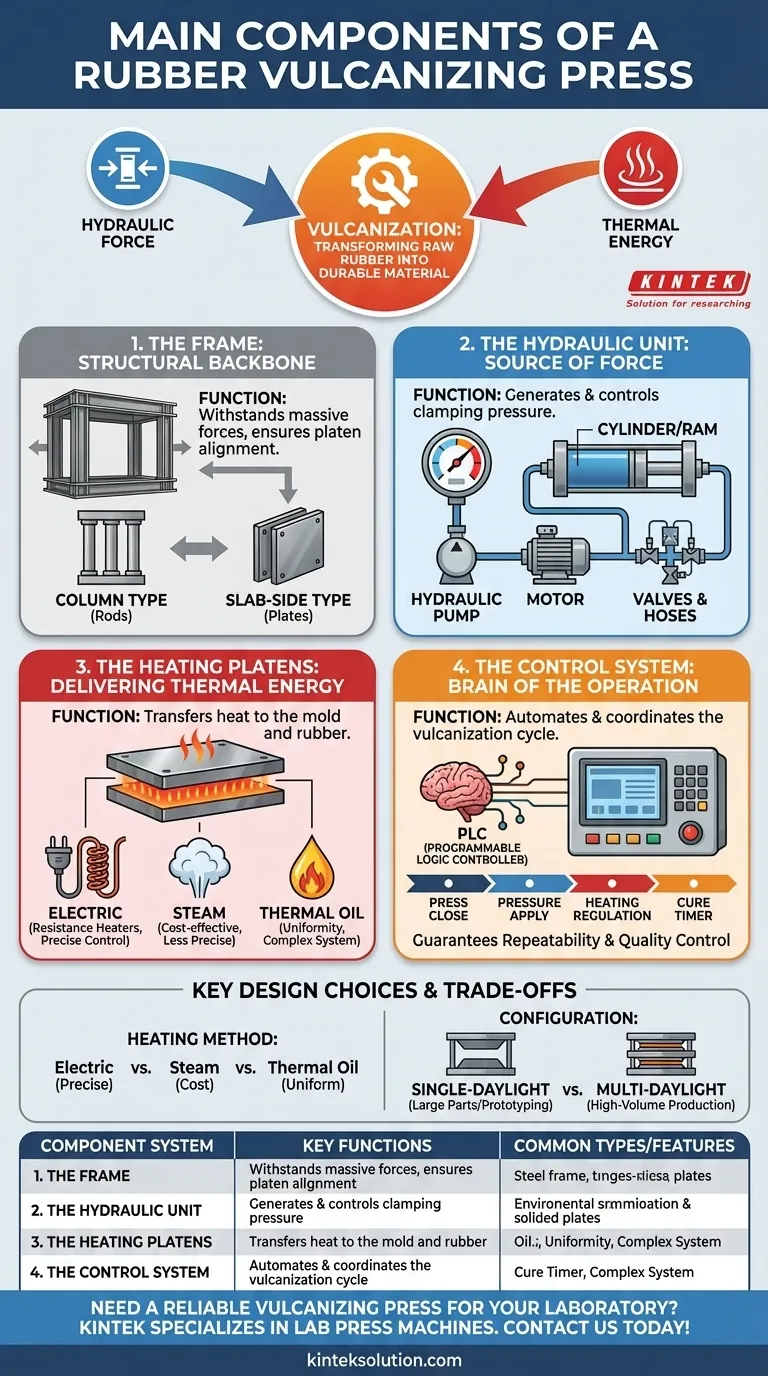

Decostruire la Pressa: Componenti Sistemici Chiave

Sebbene i progetti varino, quasi tutte le presse industriali per la vulcanizzazione della gomma sono composte da quattro sistemi di componenti essenziali.

Il Telaio: La Spina Dorsale Strutturale

Il telaio è lo scheletro della pressa, progettato per resistere alle forze massicce generate dal sistema idraulico senza deformarsi.

Esistono due progetti comuni: il tipo a colonne, che utilizza grandi barre d'acciaio per il supporto, e il tipo a fianchi pieni o a telaio, che utilizza piastre d'acciaio solide. La rigidità del telaio è fondamentale per garantire che le piastre rimangano parallele sotto pressione, il che è essenziale per la qualità del pezzo.

L'Unità Idraulica: La Fonte della Forza

L'unità idraulica è il muscolo della pressa. È un sistema completo responsabile della generazione e del controllo della pressione di serraggio.

Questa unità include tipicamente una pompa idraulica azionata da un motore elettrico, un cilindro idraulico (o pistone) che applica la forza e una serie di valvole e tubi flessibili che dirigono il flusso dell'olio idraulico. Questo sistema consente un controllo preciso della velocità di chiusura e della forza di serraggio.

Le Piastre Riscaldanti: Erogazione di Energia Termica

Le piastre sono le spesse piastre d'acciaio piatte che trasferiscono il calore allo stampo della gomma. Sono il cuore del sistema termico della pressa.

Le piastre vengono riscaldate utilizzando uno dei tre metodi principali:

- Resistenze Elettriche: Riscaldatori a cartuccia vengono inseriti in canali forati all'interno delle piastre.

- Vapore: Canali all'interno delle piastre consentono la circolazione di vapore ad alta pressione.

- Olio Termico: Olio riscaldato viene pompato attraverso i canali, in modo simile al vapore.

Le piastre devono fornire una temperatura uniforme su tutta la loro superficie per garantire che il pezzo di gomma vulcanizzi in modo uniforme.

Il Sistema di Controllo: Il Cervello dell'Operazione

Il sistema di controllo coordina i sistemi idraulico e di riscaldamento per eseguire automaticamente il ciclo di vulcanizzazione. Le presse moderne utilizzano un PLC (Controllore Logico Programmabile).

Questo sistema gestisce l'intero processo, inclusa la chiusura della pressa, l'applicazione della pressione, la regolazione della temperatura tramite le piastre e il timer di vulcanizzazione. Assicura che ogni pezzo sia prodotto con esattamente gli stessi parametri, garantendo la ripetibilità del processo e il controllo qualità.

Scelte di Progettazione Chiave e i Loro Compromessi

L'efficacia di una pressa è definita da scelte di progettazione chiave che presentano una serie di compromessi tra produttività, costo e precisione.

Metodo di Riscaldamento: Elettrico vs. Vapore vs. Olio Termico

La scelta del metodo di riscaldamento ha implicazioni significative. Il riscaldamento elettrico offre il controllo della temperatura più preciso ed è facile da installare, ma può avere costi operativi più elevati.

Il riscaldamento a vapore è economico se una struttura dispone già di una caldaia, ma offre un controllo della temperatura meno preciso. L'olio termico fornisce un'eccellente uniformità della temperatura, ma richiede un sistema ausiliario di riscaldamento e pompaggio più complesso e costoso.

Configurazione della Pressa: Singola Apertura vs. Multi-Apertura

Una "apertura" (daylight) è lo spazio tra due piastre in cui viene posizionato uno stampo. Una pressa a singola apertura ha un tale spazio ed è ideale per pezzi grandi o prototipi.

Una pressa a più aperture ha diverse piastre impilate l'una sull'altra, creando più spazi. Questa configurazione aumenta drasticamente la produttività consentendo di vulcanizzare molti stampi in un unico ciclo, rendendola ideale per la produzione ad alto volume di pezzi più piccoli.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della configurazione corretta della pressa dipende interamente dai tuoi obiettivi di produzione e dai vincoli operativi.

- Se la tua priorità principale è la produzione ad alto volume di pezzi piccoli: Una pressa a più aperture è la scelta più efficiente per massimizzare la produzione per ciclo.

- Se la tua priorità principale è la prototipazione o la realizzazione di pezzi molto grandi: Una pressa a singola apertura fornisce lo spazio e la flessibilità necessari.

- Se la tua priorità principale è il controllo preciso della qualità per materiali sensibili: Una pressa riscaldata elettricamente offre la precisione di temperatura superiore richiesta.

- Se la tua priorità principale è ridurre i costi operativi con l'infrastruttura esistente: Una pressa riscaldata a vapore è un'opzione pratica se la tua struttura dispone già di un sistema di caldaie.

Comprendere come questi componenti principali funzionano come un sistema unificato ti consente di selezionare e utilizzare attrezzature che corrispondono perfettamente alle tue esigenze di produzione.

Tabella Riassuntiva:

| Sistema di Componenti | Funzioni Chiave | Tipi/Caratteristiche Comuni |

|---|---|---|

| Telaio | Fornisce supporto strutturale, resiste a forze elevate | Tipo a colonna, Tipo a fianchi pieni |

| Unità Idraulica | Genera e controlla la pressione di serraggio | Pompa idraulica, Cilindro, Valvole |

| Piastre Riscaldanti | Trasferisce energia termica allo stampo | Riscaldamento elettrico, a vapore, a olio termico |

| Sistema di Controllo | Automatizza e coordina il ciclo di vulcanizzazione | Basato su PLC, Gestisce pressione, temperatura, tempo |

Hai bisogno di una pressa per la vulcanizzazione affidabile per il tuo laboratorio? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire un controllo preciso di pressione e temperatura per una vulcanizzazione superiore della gomma. Migliora l'efficienza e la qualità del prodotto del tuo laboratorio: contattaci oggi per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono avvantaggiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Pressa da laboratorio idraulica riscaldata manuale con piastre calde integrate Macchina pressa idraulica

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

Domande frequenti

- Quale ruolo svolge una pressa idraulica da laboratorio ad alta pressione nella preparazione di pellet di KBr? Ottimizzare l'accuratezza FTIR

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati

- Perché l'uniformità del campione è fondamentale quando si utilizza una pressa idraulica da laboratorio per pellet di acido umico KBr? Ottenere precisione FTIR

- Come viene utilizzata una pressa idraulica da laboratorio per campioni di reticoli organici di Tb(III) per FT-IR? Guida esperta alla pressatura di pellet

- Qual è il ruolo di una pressa idraulica nella preparazione di pellet di KBr per FTIR? Ottenere approfondimenti chimici ad alta risoluzione