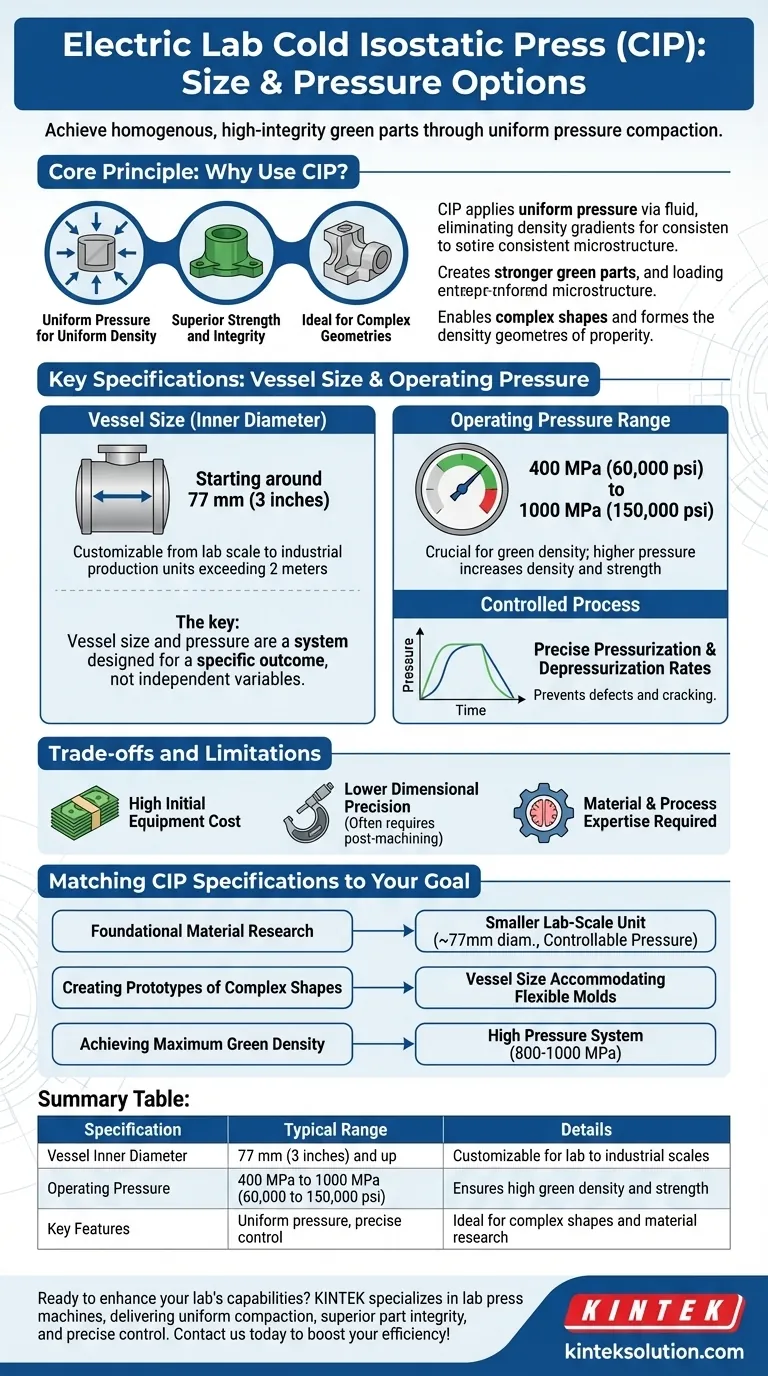

In breve, una tipica pressa isostatica a freddo (CIP) da laboratorio su scala elettrica presenta un recipiente a pressione con un diametro interno che parte da circa 77 mm (3 pollici). Questi sistemi operano a pressioni significative, più comunemente nell'intervallo da 400 MPa (60.000 psi) a 1000 MPa (150.000 psi), per consolidare materiali in polvere in una massa solida e uniforme.

La chiave è capire che le dimensioni del recipiente e la pressione non sono variabili indipendenti. Sono un sistema progettato per ottenere un risultato specifico: creare un pezzo "verde" omogeneo e ad alta integrità dalla polvere, con specifiche scelte in base al materiale e all'applicazione finale.

Comprendere il principio fondamentale: perché usare la CIP?

La pressatura isostatica a freddo è un processo in cui una pressione uniforme viene applicata simultaneamente da tutte le direzioni a una polvere racchiusa in uno stampo flessibile. Questa differenza fondamentale rispetto alla pressatura uniassiale tradizionale (a direzione singola) offre vantaggi unici.

Pressione uniforme per densità uniforme

Immergendo lo stampo sigillato in un fluido (tipicamente olio o acqua) e pressurizzando l'intera camera, la CIP elimina i gradienti di densità comuni nei pezzi pressati uniaxialmente. La pressione viene perfettamente equalizzata su tutta la superficie del componente.

Ciò si traduce in un materiale omogeneo con densità e microstruttura coerenti in tutto il suo volume.

Forza e integrità superiori

La compattazione uniforme riduce al minimo le sollecitazioni interne, i vuoti e i potenziali punti di inizio delle cricche. Il pezzo "verde" risultante (l'oggetto prima del riscaldamento o della sinterizzazione finale) è significativamente più resistente e robusto.

Ciò lo rende meno incline a distorsioni o fratture durante la manipolazione e le successive fasi di lavorazione come la sinterizzazione.

Ideale per geometrie complesse o grandi

Poiché la pressione è applicata da un fluido, la CIP non è limitata dalla forma di uno stampo rigido. Eccelle nella produzione di pezzi con forme complesse, elevati rapporti d'aspetto (lunghi e sottili) o grandi volumi che sono difficili o impossibili da ottenere con le presse uniassiali.

Uno sguardo più attento alle specifiche chiave

Quando si valuta un sistema CIP da laboratorio, il diametro del recipiente e la pressione nominale sono le cifre principali, ma comprenderne il contesto è cruciale.

Dimensioni del recipiente: dal laboratorio alla produzione

Le unità CIP da laboratorio sono progettate per la ricerca, lo sviluppo di materiali e la prototipazione su piccola scala. Tipicamente partono con diametri interni del recipiente di soli 77 mm (3 pollici).

Per contesto, le unità di produzione industriale su larga scala possono presentare recipienti che superano i 2 metri (6 piedi) di diametro per produrre componenti molto grandi. Sia le dimensioni che la pressione sono spesso personalizzabili a seconda del produttore.

Pressione operativa: il motore della compattazione

L'intervallo di pressione è il fattore più critico per ottenere la densità verde desiderata. La maggior parte dei sistemi CIP da laboratorio e industriali opera tra 400 MPa e 1000 MPa (o da 60.000 a 150.000 psi).

Pressioni più elevate forzano le particelle di polvere più vicine tra loro, aumentando la densità e la resistenza del pezzo pre-sinterizzato. La pressione richiesta dipende fortemente dal materiale specifico che viene compattato.

L'importanza del controllo

Una pressatura isostatica di successo non riguarda solo il raggiungimento di una pressione di picco. Le velocità di pressurizzazione e depressurizzazione devono essere attentamente controllate.

Aumentare o diminuire la pressione troppo rapidamente può introdurre difetti o causare la rottura del pezzo. Una pressa da laboratorio di qualità offre un controllo preciso su tutto questo ciclo.

Comprendere i compromessi e le limitazioni

Anche se potente, la CIP non è una soluzione universale. È essenziale essere consapevoli dei suoi compromessi intrinseci.

Costo iniziale elevato dell'attrezzatura

I sistemi CIP, con i loro recipienti ad alta pressione e i sofisticati sistemi di controllo, rappresentano un investimento di capitale significativo rispetto alle tecnologie di compattazione più semplici.

Precisione dimensionale

L'uso di uno stampo flessibile significa che il pezzo verde risultante ha una tolleranza dimensionale e una precisione inferiori rispetto a un pezzo realizzato in uno stampo rigido. Spesso è necessaria una lavorazione post-pressatura per raggiungere le specifiche finali della forma netta.

Competenza in materiali e processi

Il processo richiede un'operatività e una gestione qualificate. Inoltre, non tutti i materiali in polvere sono adatti alla CIP, poiché alcuni potrebbero non compattarsi bene o potrebbero reagire male alle pressioni estreme coinvolte.

Abbinare le specifiche CIP al tuo obiettivo

Utilizza queste linee guida per selezionare un sistema che si allinei al tuo obiettivo principale.

- Se il tuo focus primario è la ricerca fondamentale sui materiali: Un'unità più piccola su scala di laboratorio (diametro ~77 mm) con un'ampia e controllabile gamma di pressione è ideale per sperimentare su piccoli campioni.

- Se il tuo focus primario è la creazione di prototipi di forme complesse: Dai priorità a un diametro del recipiente che possa ospitare comodamente i tuoi stampi flessibili, assicurando che la pressione soddisfi i requisiti della tua polvere.

- Se il tuo focus primario è il raggiungimento della massima densità verde per materiali ad alte prestazioni: Punta a un sistema in grado di raggiungere l'estremità superiore della gamma di pressione (800-1000 MPa) per minimizzare la porosità prima della sinterizzazione.

Scegliere il giusto sistema CIP richiede una chiara comprensione del tuo materiale, della geometria desiderata e dei tuoi obiettivi di prestazione finali.

Tabella riassuntiva:

| Specifica | Range Tipico | Dettagli |

|---|---|---|

| Diametro interno del recipiente | 77 mm (3 pollici) e oltre | Personalizzabile per scale da laboratorio a industriali |

| Pressione operativa | Da 400 MPa a 1000 MPa (da 60.000 a 150.000 psi) | Garantisce elevata densità verde e resistenza |

| Caratteristiche chiave | Pressione uniforme, controllo preciso | Ideale per forme complesse e ricerca sui materiali |

Pronto a migliorare le capacità del tuo laboratorio con una pressa isostatica a freddo affidabile? KINTEK è specializzata in macchine da pressa da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, su misura per le esigenze di laboratorio. I nostri sistemi CIP offrono compattazione uniforme, integrità superiore dei pezzi e controllo preciso per la ricerca sui materiali e la prototipazione. Contattaci oggi stesso per discutere come possiamo supportare i tuoi progetti e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza