In una pressa da laboratorio riscaldata, i piani sono molto più che semplici superfici riscaldate; sono i componenti fondamentali responsabili del trasferimento di energia termica precisa e forza meccanica al vostro campione. Specifiche chiave come il loro materiale (ad esempio, acciaio cromato), lo spessore e la sofisticazione del loro sistema di controllo della temperatura determinano direttamente l'uniformità, la consistenza e il successo finale del vostro lavoro sperimentale.

Le prestazioni di una pressa da laboratorio riscaldata sono fondamentalmente definite dai suoi piani. Comprendere le loro specifiche non è un dettaglio minore, ma è il fattore primario per ottenere la preparazione del campione coerente e di alta qualità necessaria per dati sperimentali affidabili.

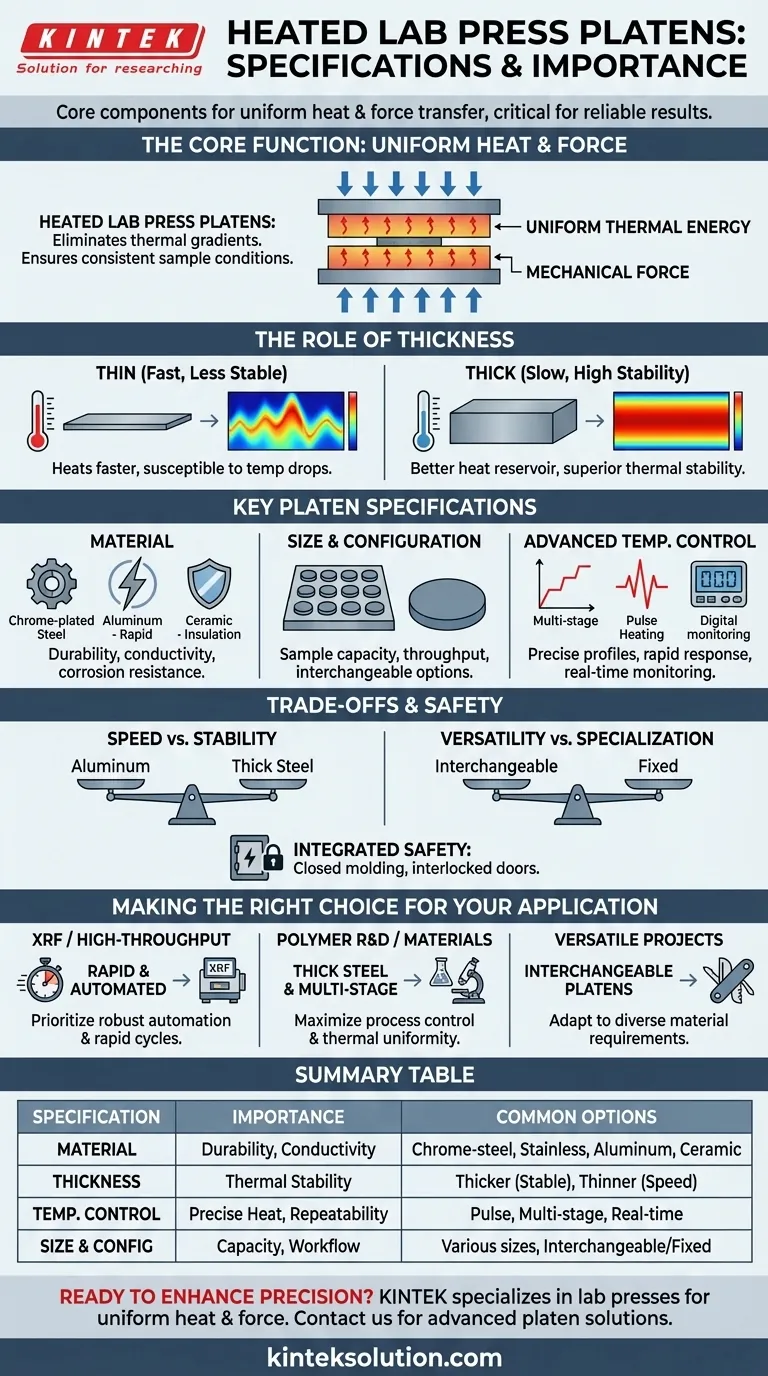

La funzione principale: fornire calore e forza uniformi

L'intero scopo di una pressa riscaldata è creare un ambiente controllato e ripetibile. I piani sono il punto di contatto dove questo controllo viene eseguito.

Perché l'uniformità non è negoziabile

In applicazioni che vanno dalla scienza dei polimeri alla spettroscopia, anche minime variazioni di temperatura attraverso il campione possono compromettere i risultati. Un riscaldamento inconsistente può portare a polimerizzazione incompleta, spessore del film non uniforme o pellet difettosi per l'analisi di Fluorescenza a Raggi X (XRF).

I piani di alta qualità sono progettati per eliminare questi gradienti termici, garantendo che ogni parte del vostro campione sperimenti esattamente le stesse condizioni.

Il ruolo dello spessore

Lo spessore del piano è un fattore critico per ottenere stabilità termica. Un piano più spesso agisce come un migliore serbatoio di calore, distribuendo l'energia in modo più uniforme e resistendo alle fluttuazioni di temperatura quando viene introdotto un campione più freddo.

Mentre i piani più sottili possono riscaldarsi più velocemente, quelli più spessi forniscono un profilo di temperatura più stabile e uniforme, essenziale per la coerenza del processo.

Specifiche chiave dei piani spiegate

Le specifiche dei vostri piani determinano le loro caratteristiche prestazionali e l'idoneità per diverse applicazioni.

Composizione del materiale

I piani sono tipicamente realizzati con materiali durevoli e termicamente conduttivi. L'acciaio cromato è una scelta comune, offrendo eccellente durabilità e resistenza alla corrosione.

Per applicazioni specializzate, le presse possono disporre di piani intercambiabili realizzati in acciaio inossidabile, alluminio per un riscaldamento rapido, o persino ceramica per proprietà uniche di isolamento termico o elettrico.

Dimensioni e configurazione

Le dimensioni del piano dettano le dimensioni massime del vostro campione. Piani più grandi possono ospitare pezzi più grandi o consentire la lavorazione simultanea di più campioni più piccoli, aumentando la produttività.

Alcuni sistemi offrono anche diverse modalità di lavoro, come piattaforme rotanti o mobili, che sfruttano configurazioni di piani specializzate per specifici flussi di lavoro.

Controllo avanzato della temperatura

Le presse moderne utilizzano una tecnologia sofisticata per una precisa regolazione termica. La tecnologia di riscaldamento a impulsi consente regolazioni rapide con frequenze di campionamento fino a 0,1 secondi.

Funzioni come l'aumento di temperatura a più stadi consentono di programmare profili di riscaldamento complessi specifici per il vostro materiale, mentre i display della curva di temperatura in tempo reale forniscono un feedback critico per il monitoraggio e la validazione del processo.

Comprendere i compromessi e la sicurezza

La scelta del piano giusto implica bilanciare fattori concorrenti e comprendere il sistema integrato.

Velocità vs. Stabilità

Esiste un compromesso diretto tra velocità di riscaldamento e uniformità della temperatura. Un piano in alluminio raggiungerà rapidamente il suo setpoint ma potrebbe essere più suscettibile a cali di temperatura quando viene caricato un campione. Un piano spesso in acciaio si riscalderà più lentamente ma fornisce una stabilità termica superiore durante il ciclo di pressatura.

Versatilità vs. Specializzazione

Una pressa con piani intercambiabili offre la massima versatilità per un laboratorio multiuso. Tuttavia, un sistema con piani fissi e altamente specializzati può offrire prestazioni superiori per una singola applicazione ripetitiva.

Sistemi di sicurezza integrati

L'area del piano è centrale per la progettazione della sicurezza della pressa. Funzionalità come le aree di stampaggio chiuse contengono fumi potenzialmente dannosi rilasciati dal campione riscaldato. Le porte di protezione interbloccate impediscono all'operatore di accedere ai piani caldi e ad alta pressione durante il funzionamento, garantendo un ambiente di lavoro sicuro.

Fare la scelta giusta per la vostra applicazione

La vostra scelta delle specifiche dei piani dovrebbe essere guidata direttamente dai vostri obiettivi sperimentali primari.

- Se il vostro obiettivo principale è la preparazione analitica ad alto rendimento (es. XRF): Date priorità a un sistema con automazione robusta e piani ottimizzati per cicli rapidi e costanti di riscaldamento e raffreddamento.

- Se il vostro obiettivo principale è la ricerca sui polimeri o lo sviluppo di materiali: Scegliete una pressa con piani in acciaio spesso e programmazione avanzata della temperatura a più stadi per il massimo controllo del processo e uniformità termica.

- Se il vostro obiettivo principale è la versatilità per progetti diversi: Optate per un modello con piani intercambiabili (acciaio, alluminio, ecc.) per garantire la possibilità di adattarsi a una vasta gamma di requisiti dei materiali.

In definitiva, comprendere le vostre specifiche dei piani vi consente di controllare le vostre variabili sperimentali e produrre risultati costantemente affidabili.

Tabella riassuntiva:

| Specifica | Importanza | Opzioni comuni |

|---|---|---|

| Materiale | Determina durabilità, conduttività e resistenza alla corrosione | Acciaio cromato, acciaio inossidabile, alluminio, ceramica |

| Spessore | Influisce sulla stabilità termica e sull'uniformità del riscaldamento | Più spesso per stabilità, più sottile per velocità |

| Controllo della temperatura | Garantisce un'applicazione precisa del calore e ripetibilità | Riscaldamento a impulsi, programmazione a più stadi, display in tempo reale |

| Dimensioni e configurazione | Determina la capacità del campione e l'efficienza del flusso di lavoro | Varie dimensioni, piani intercambiabili o fissi |

Pronti a migliorare la precisione e l'efficienza del vostro laboratorio? KINTEK è specializzata in presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire calore e forza uniformi per una preparazione affidabile dei campioni. Che siate nella ricerca sui polimeri, nell'analisi XRF o abbiate bisogno di soluzioni versatili, i nostri piani avanzati garantiscono risultati costanti. Contattateci oggi per discutere le vostre esigenze specifiche e scoprire come KINTEK può supportare il successo del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

- Pressa da laboratorio idraulica riscaldata manuale con piastre calde integrate Macchina pressa idraulica

- Stampo di riscaldamento a doppio piatto per uso di laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

Domande frequenti

- Qual è il ruolo di una pressa idraulica con capacità di riscaldamento nella costruzione dell'interfaccia per celle simmetriche Li/LLZO/Li? Abilita un assemblaggio senza interruzioni di batterie allo stato solido

- Perché una pressa idraulica riscaldata è considerata uno strumento fondamentale negli ambienti di ricerca e produzione? Sblocca precisione ed efficienza nella lavorazione dei materiali

- Che cos'è una pressa idraulica riscaldata e quali sono i suoi componenti principali? Scopri la sua potenza per la lavorazione dei materiali

- Perché una pressa idraulica riscaldata è essenziale per il processo di sinterizzazione a freddo (CSP)? Sincronizzare pressione e calore per la densificazione a bassa temperatura

- Come vengono applicate le presse idrauliche riscaldate nei settori dell'elettronica e dell'energia?Sbloccare la produzione di precisione per i componenti ad alta tecnologia