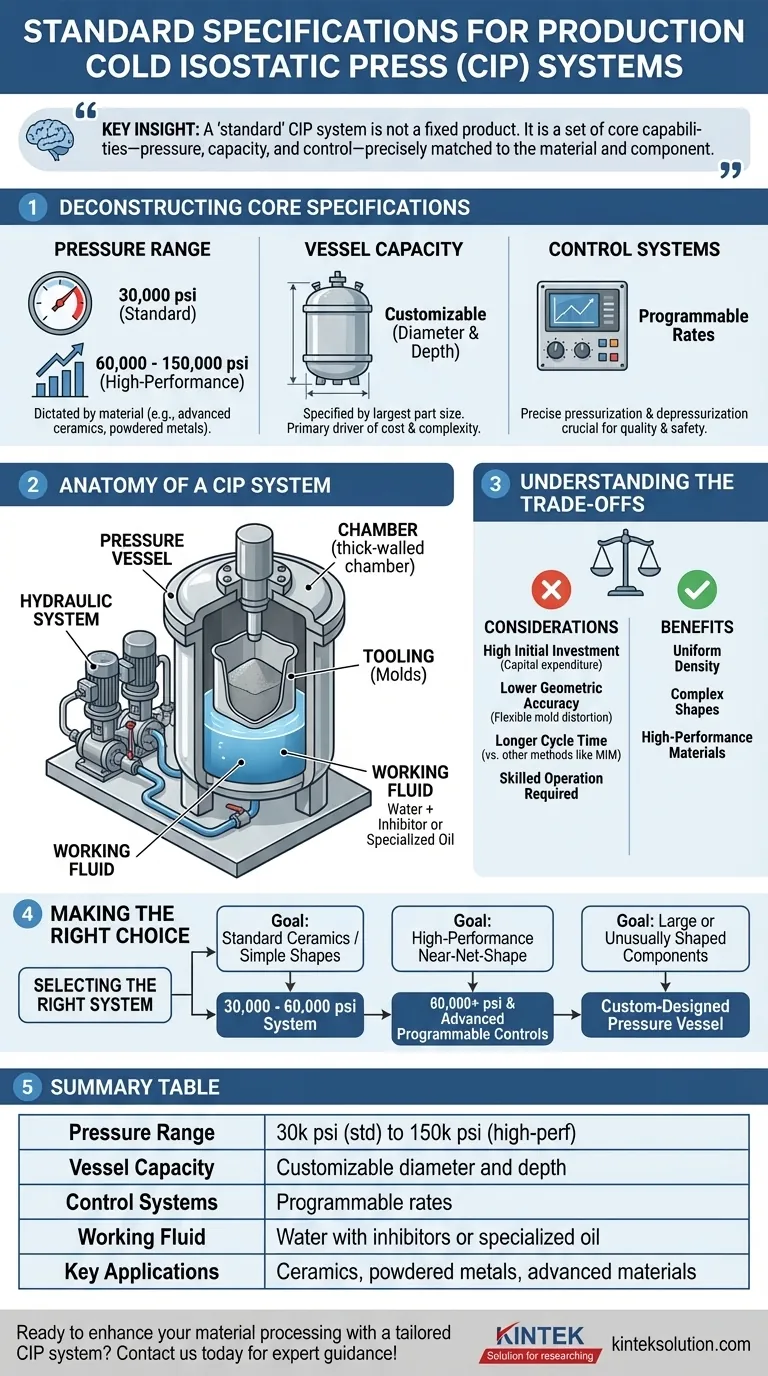

Sebbene non esista un unico standard universale, un sistema di pressatura isostatica a freddo (CIP) di produzione è fondamentalmente definito dalla sua capacità di pressione, dalle dimensioni del vaso e dai sistemi di controllo. Le unità di produzione standard presentano spesso una pressione di 30.000 psi, ma l'intervallo operativo per molti materiali si estende molto più in alto, da 60.000 a 150.000 psi. Le dimensioni fisiche sono altamente personalizzabili per adattarsi ai pezzi da fabbricare.

L'intuizione più critica è che un sistema CIP "standard" non è un prodotto fisso. È un insieme di capacità fondamentali—pressione, capacità e controllo—che devono essere abbinate con precisione al materiale specifico da lavorare e alle proprietà desiderate del componente finale.

Analisi delle specifiche principali

Per valutare correttamente un sistema CIP di produzione, è necessario andare oltre un singolo "standard" e comprendere le variabili chiave che definiscono le sue prestazioni e l'idoneità per la propria applicazione.

Gamma di pressione: il fattore determinante

La specifica più importante è la pressione operativa massima. Sebbene molti sistemi di produzione per uso generico siano costruiti per una pressione standard di 30.000 psi (circa 207 MPa), questa è solo una linea di base.

La pressione richiesta è dettata dal materiale che si sta compattando. Ceramiche ad alte prestazioni, metalli in polvere e altri materiali avanzati spesso richiedono un intervallo operativo molto più elevato, da 60.000 a 150.000 psi (da 400 a 1000 MPa), per ottenere la densità verde e l'uniformità necessarie.

Capacità del vaso: dimensioni e geometria

Non esiste una dimensione standard per un vaso a pressione CIP. Le dimensioni sono specificate in base al pezzo più grande che si intende produrre.

Le metriche chiave sono il diametro interno di lavoro e la profondità interna di lavoro del vaso. Questi parametri, insieme alla pressione nominale, sono i principali fattori che determinano il costo e la complessità complessivi del sistema.

Sistemi di controllo: garanzia di qualità e sicurezza

Una specifica critica, sebbene spesso trascurata, è la capacità del sistema di gestire la pressione. Il successo del CIP si basa su velocità di pressurizzazione e depressurizzazione controllate con precisione.

Aumentare la pressione troppo rapidamente può intrappolare l'aria e causare difetti, mentre depressurizzare troppo velocemente può portare a crepe. Un sistema di qualità fornisce un controllo programmabile sull'intero ciclo.

Anatomia di un sistema CIP

Ogni sistema CIP di produzione è costruito attorno a pochi componenti essenziali che lavorano insieme per applicare una pressione uniforme.

Il vaso a pressione

Questo è il cuore del sistema, una camera altamente ingegnerizzata progettata per contenere in sicurezza pressioni estreme. La sua durata e il suo design sono fondamentali sia per la sicurezza operativa che per la longevità.

Il sistema idraulico

Questo sistema, tipicamente composto da una pompa esterna e intensificatori, genera l'alta pressione richiesta per la compattazione. Spinge il fluido di lavoro nel vaso a pressione sigillato per creare l'ambiente isostatico.

Il fluido di lavoro

Un mezzo liquido viene utilizzato per trasmettere la pressione in modo uniforme sul pezzo. Questo è tipicamente acqua miscelata con un inibitore di corrosione o un olio specializzato. La scelta del fluido dipende dall'intervallo di pressione e dalla compatibilità con i componenti del sistema.

L'attrezzatura (stampi)

Il materiale in polvere è contenuto all'interno di uno stampo flessibile e a tenuta di liquido. Questo stampo viene posizionato all'interno del vaso. L'uniformità del pezzo finale dipende fortemente dal design e dal materiale di questo stampo.

Comprendere i compromessi

La pressatura isostatica a freddo è una tecnologia potente, ma presenta limitazioni specifiche che devono essere considerate durante la valutazione.

Elevato investimento iniziale

I sistemi CIP, in particolare i modelli ad alta pressione e grande capacità, rappresentano una spesa di capitale significativa. Il costo del vaso a pressione e dei sistemi di pompaggio ad alta pressione è sostanziale.

Potenzialmente minore precisione geometrica

Poiché il processo si basa su uno stampo flessibile, la precisione dimensionale del pezzo "verde" finale può essere inferiore rispetto alla compattazione con matrice rigida o allo stampaggio a iniezione. Una certa distorsione dello stampo sotto pressione è inevitabile.

Tasso di produzione rispetto ad altri metodi

Sebbene adatto all'automazione, il tempo di ciclo per il CIP—che include carico, riempimento, pressurizzazione, depressurizzazione e scarico—è spesso più lungo rispetto alle tecnologie concorrenti come la pressatura assiale o lo stampaggio a iniezione di metalli. Ciò può renderlo meno adatto alla produzione di volumi estremamente elevati di piccoli pezzi.

Vincoli di materiale e manodopera

Il processo richiede operatori qualificati per gestire i parametri del ciclo e garantire la qualità. Inoltre, non tutti i materiali possono essere compattati efficacemente utilizzando questo metodo o potrebbero richiedere attrezzature specializzate.

Fare la scelta giusta per la tua applicazione

La selezione delle specifiche corrette richiede una chiara comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è la compattazione di ceramiche standard o forme semplici di metalli in polvere: un sistema nell'intervallo da 30.000 a 60.000 psi con un vaso dimensionato per i tuoi pezzi tipici è probabilmente la soluzione più conveniente.

- Se il tuo obiettivo principale è la produzione di pezzi quasi-netto da materiali ad alte prestazioni: devi dare priorità a un sistema ad alta pressione (60.000+ psi) con controlli avanzati e programmabili per il ciclo di pressurizzazione.

- Se il tuo obiettivo principale è la produzione di componenti grandi o di forma insolita: la tua specifica più critica sarà un vaso a pressione progettato su misura, che sarà il principale motore del costo e dei tempi di consegna del progetto.

In definitiva, la scelta del giusto sistema CIP consiste nell'abbinare le capacità della macchina direttamente alle esigenze del tuo materiale e alla geometria del tuo pezzo.

Tabella riassuntiva:

| Specifica | Dettagli |

|---|---|

| Gamma di pressione | Da 30.000 psi (standard) a 150.000 psi (alte prestazioni) |

| Capacità del vaso | Diametro e profondità personalizzabili per le dimensioni del pezzo |

| Sistemi di controllo | Velocità di pressurizzazione e depressurizzazione programmabili |

| Fluido di lavoro | Acqua con inibitori o olio specializzato |

| Applicazioni chiave | Ceramiche, metalli in polvere, materiali avanzati |

Pronto a migliorare la lavorazione dei materiali del tuo laboratorio con un sistema CIP su misura? KINTEK è specializzata in presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le tue esigenze specifiche per ceramiche, metalli e altro ancora. Le nostre soluzioni offrono un controllo preciso della pressione, una compattazione uniforme e una maggiore efficienza per i tuoi obiettivi di produzione. Contattaci oggi per discutere come possiamo supportare la tua applicazione e fornire una guida esperta!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità