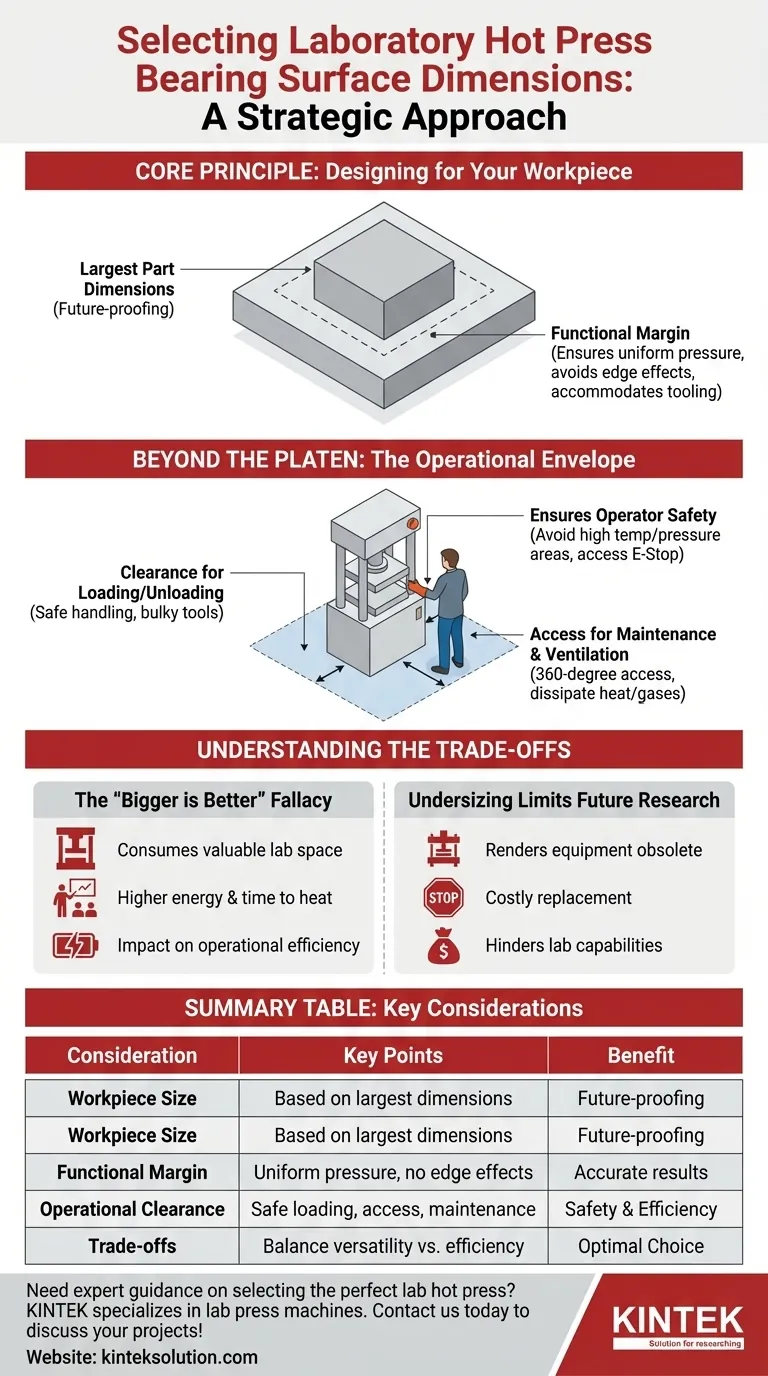

In sostanza Per determinare le dimensioni della superficie di appoggio (piano) di una pressa a caldo da laboratorio è necessario tenere conto del prodotto più grande che si intende creare e aggiungere un margine funzionale.Questo margine non è solo uno spazio extra, ma è fondamentale per garantire una pressione uniforme, una manipolazione sicura e uno spazio operativo adeguato intorno all'apparecchiatura.

La scelta della dimensione giusta del piano è un atto di equilibrio.Non si tratta solo di adattarsi al campione più grande, ma di anticipare le esigenze future, tenendo conto dei vincoli pratici dello spazio del laboratorio, del consumo energetico e della sicurezza operativa.

Il principio fondamentale:Progettare per il pezzo da lavorare

Il fattore più immediato che influenza le dimensioni della piastra è la dimensione fisica dei materiali da pressare.Tuttavia, il calcolo è più complesso del semplice adattamento della piastra al pezzo.

Dimensionamento per il pezzo più grande

Il punto di partenza è sempre la lunghezza e la larghezza massime del campione o dello stampo più grande che si intende utilizzare.Ciò richiede una certa lungimiranza, poiché un sottodimensionamento della pressa limiterà notevolmente la portata della ricerca e dello sviluppo futuri.

Il ruolo cruciale del "margine"

Un errore comune è quello di scegliere un piano che abbia le dimensioni esatte del pezzo.Un margine funzionale intorno al pezzo è essenziale.Questa zona cuscinetto assicura che la pressione sia distribuita uniformemente su tutta la superficie del campione, evitando consolidamenti incoerenti o "effetti bordo".

Questo margine fornisce anche lo spazio per qualsiasi utensile o dispositivo necessario per mantenere il materiale in posizione durante il ciclo di pressatura.

Oltre la piastra:L'involucro operativo

Le dimensioni delle piastre sono solo una parte dell'equazione spaziale.Lo spazio intorno La distanza dalla pressa è altrettanto fondamentale per un funzionamento sicuro ed efficiente.

Spazio per il carico e lo scarico

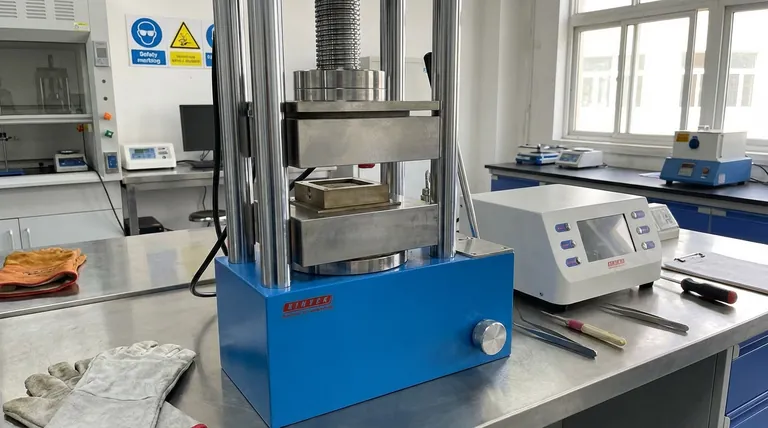

Intorno alla pressa deve essere lasciato uno spazio sufficiente per consentire agli operatori di caricare e scaricare i materiali in sicurezza.Ricordate che sia il campione che gli stampi possono essere estremamente caldi e richiedono l'uso di guanti e strumenti di manipolazione ingombranti e resistenti al calore.Uno spazio di lavoro angusto aumenta il rischio di ustioni da contatto o altre lesioni.

Garantire la sicurezza dell'operatore

L'area intorno alla pressa è una zona ad alto rischio.Gli operatori devono avere spazio a sufficienza per tenere il corpo lontano dalle superfici ad alta temperatura e dalle parti mobili ad alta pressione.L'accesso senza ostacoli al pulsante di arresto di emergenza non è negoziabile ed è una considerazione fondamentale per il posizionamento dell'apparecchiatura.

Accesso per la manutenzione e la ventilazione

Un'installazione ben pianificata consente un accesso a 360 gradi all'apparecchiatura.Questo è fondamentale per le ispezioni di routine, la manutenzione preventiva e la risoluzione dei problemi.Inoltre, uno spazio adeguato garantisce un flusso d'aria e una ventilazione adeguati, essenziali per dissipare il calore e rimuovere i gas potenzialmente nocivi rilasciati durante il processo.

Comprendere i compromessi

La scelta di una dimensione non è priva di conseguenze.Sia il sovradimensionamento che il sottodimensionamento comportano svantaggi ben precisi che devono essere soppesati rispetto agli obiettivi del laboratorio.

La fallacia del "più grande è meglio

Sebbene una pressa più grande offra maggiore versatilità, ha un costo.Una pressa sovradimensionata consuma spazio prezioso e spesso limitato nel laboratorio.Le piastre più grandi hanno anche una massa termica maggiore, che richiede più energia e tempo per il riscaldamento, il che può influire sull'efficienza operativa.

Il sottodimensionamento limita la ricerca futura

L'insidia più evidente è la scelta di una pressa troppo piccola.Questa decisione può rendere rapidamente l'apparecchiatura obsoleta con l'evolversi dei requisiti del progetto, costringendo a una costosa sostituzione e ostacolando le capacità del laboratorio.

Considerazioni su pressione e uniformità

Ricordate che la pressione è una forza distribuita su un'area (PSI o MPa).Una piastra più grande richiede un sistema idraulico più potente per ottenere la stessa unità di pressione di una più piccola.Sui sistemi di qualità inferiore, le piastre molto grandi possono anche essere più soggette a un riscaldamento non uniforme, che può compromettere la qualità del campione.

La scelta giusta per il vostro laboratorio

Basate la vostra decisione su una valutazione chiara dei vostri obiettivi principali.

- Se l'obiettivo principale è la massima versatilità e la sicurezza per il futuro: Optate per un piano di dimensioni tali da soddisfare il più grande progetto prevedibile e tracciate con attenzione l'ingombro operativo necessario prima dell'acquisto.

- Se il vostro obiettivo principale è un'unica applicazione altamente specifica, una pressa più piccola, costruita appositamente, può essere più efficiente, risparmiando spazio, energia e capitale iniziale: Una pressa più piccola, costruita appositamente, può essere più efficiente, risparmiando spazio in laboratorio, energia e costi di capitale iniziali.

- Se l'obiettivo principale è la sicurezza e l'efficienza operativa: Dare priorità all'autorizzazione intorno alla intorno alla pressa tanto quanto le dimensioni del piano stesso, garantendo un accesso sicuro e facile per tutte le operazioni.

In definitiva, una pianificazione accurata garantisce che la pressa a caldo diventi una risorsa a lungo termine per la vostra ricerca, e non un vincolo fisico e operativo.

Tabella riassuntiva:

| Considerazioni | Punti chiave |

|---|---|

| Dimensioni del pezzo | Basato sul campione più grande o sulle dimensioni dello stampo per la sicurezza futura |

| Margine funzionale | Garantisce una pressione uniforme, evita gli effetti dei bordi e accoglie gli utensili |

| Spazio operativo | Garantisce un carico/scarico sicuro, la sicurezza dell'operatore e l'accesso per la manutenzione. |

| Compromessi | Equilibrio tra versatilità (dimensioni maggiori) ed efficienza (dimensioni minori) |

Avete bisogno di una guida esperta nella scelta della pressa a caldo da laboratorio perfetta per le vostre esigenze? KINTEK è specializzata in presse da laboratorio, tra cui presse automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per migliorare l'efficienza, la sicurezza e la versatilità del vostro laboratorio.Le nostre soluzioni assicurano un controllo preciso della pressione, un riscaldamento uniforme e prestazioni affidabili, adatte alle vostre esigenze di ricerca. Contattateci oggi stesso per discutere di come possiamo supportare i vostri progetti e aiutarvi a fare la scelta giusta!

Guida Visiva

Prodotti correlati

- 24T 30T 60T riscaldato idraulico Lab Press macchina con piastre calde per il laboratorio

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Pressa da laboratorio idraulica riscaldata manuale con piastre calde integrate Macchina pressa idraulica

Domande frequenti

- Perché è necessario utilizzare apparecchiature di riscaldamento per la deidratazione del biodiesel da olio di semi di canapa? Guida alla qualità esperta

- Come viene controllata la temperatura della piastra riscaldante in una pressa idraulica da laboratorio? Ottenere precisione termica (20°C-200°C)

- Quali condizioni specifiche fornisce una pressa idraulica da laboratorio riscaldata? Ottimizza la preparazione di elettrodi secchi con PVDF

- Perché una pressa da laboratorio riscaldata idraulica manuale è essenziale per i materiali compleximer? Sblocca la sintesi di materiali avanzati

- Perché il controllo della temperatura ad alta precisione delle piastre riscaldanti di una pressa idraulica da laboratorio è fondamentale per la densificazione del legno?