Nella scelta di una temperatura operativa per la Pressatura Isostatica a Caldo (WIP), è necessario considerare l'interazione tra le proprietà del vostro materiale, i limiti delle vostre attrezzature e le capacità di controllo del vostro processo. I fattori primari includono la temperatura richiesta per la densificazione del materiale, la temperatura massima della vostra pressa (che differisce per i sistemi a liquido vs. a gas) e la necessità di una stretta uniformità di temperatura per garantire la qualità del pezzo.

L'obiettivo non è semplicemente utilizzare la temperatura più alta possibile. Al contrario, la temperatura ottimale è un punto attentamente selezionato che massimizza la densificazione della polvere pur rimanendo entro i vincoli pratici ed economici del vostro specifico processo di produzione.

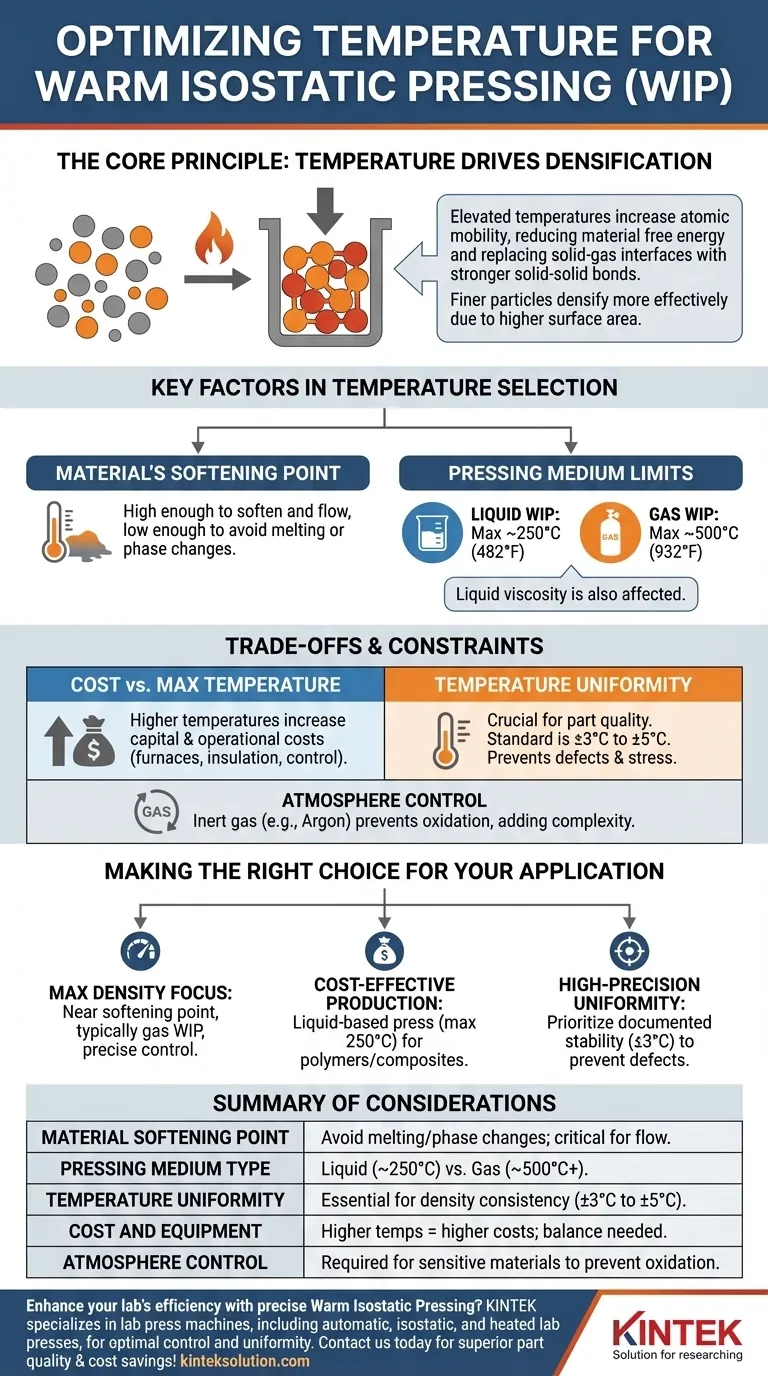

Il Principio Fondamentale: Come la Temperatura Guida la Densificazione

La Pressatura Isostatica a Caldo sfrutta sia il calore che la pressione per trasformare polvere sfusa in un componente solido e denso. Comprendere il ruolo della temperatura è fondamentale per controllare il processo.

Riduzione dell'Energia Libera del Materiale

A temperature elevate, gli atomi all'interno delle particelle di polvere hanno più energia e possono muoversi più liberamente. Questa mobilità atomica consente alle particelle di legarsi più efficacemente sotto pressione.

Questo processo riduce la superficie totale dei singoli grani di polvere, sostituendo interfacce solido-gas ad alta energia con interfacce solido-solido a bassa energia. Il risultato è un pezzo finale più resistente e denso.

L'Influenza della Dimensione delle Particelle

L'effetto della temperatura è più pronunciato per i materiali in polvere più fini. Le particelle più piccole hanno un rapporto superficie-volume molto più elevato, il che significa che possiedono un'energia superficiale iniziale più alta e una maggiore spinta termodinamica alla densificazione quando riscaldate.

Fattori Chiave nella Selezione della Temperatura

La scelta della temperatura corretta richiede di bilanciare i requisiti fisici ideali del vostro materiale con le limitazioni reali delle vostre attrezzature.

Punto di Rammollimento del Vostro Materiale

Il fattore più critico è il comportamento del vostro specifico materiale in polvere. La temperatura WIP dovrebbe essere sufficientemente alta da ammorbidire il materiale, rendendolo malleabile e promuovendo il flusso plastico sotto pressione, ma sufficientemente bassa da evitare la fusione o cambiamenti di fase indesiderati.

Il Tipo di Mezzo di Pressatura (Liquido vs. Gas)

Il mezzo utilizzato per trasmettere la pressione—sia un liquido specializzato che un gas inerte—impone un limite rigido alla vostra temperatura operativa massima. Questo è spesso il primo punto decisionale.

- Le Presse WIP a liquido utilizzano tipicamente fluidi a base di olio o acqua e sono limitate a temperature intorno ai 250°C (482°F).

- Le Presse WIP a gas utilizzano gas inerti come l'argon e possono raggiungere temperature molto più elevate, spesso fino a 500°C (932°F) o più.

Viscosità del Mezzo di Pressatura

Per i sistemi a base liquida, la temperatura influisce direttamente sulla viscosità del fluido. La temperatura deve essere controllata per garantire che il liquido abbia la viscosità corretta per fluire uniformemente e trasmettere la pressione in modo omogeneo durante l'intero ciclo di pressatura.

Comprendere i Compromessi e i Vincoli

La selezione di una temperatura è un esercizio di gestione di priorità contrastanti. Temperature più elevate possono migliorare la densità ma introducono costi e sfide di controllo significativi.

Costo vs. Temperatura Massima

Spingere per temperature più elevate aumenta direttamente sia i costi di capitale che quelli operativi. I forni in grado di raggiungere temperature più alte richiedono elementi riscaldanti più avanzati, isolamento superiore e sistemi di controllo più sofisticati, tutti più costosi.

La Necessità Critica di Uniformità della Temperatura

Una temperatura stabile e uniforme sull'intero pezzo è non negoziabile. Gli standard industriali comuni per l'uniformità sono ±3°C a ±5°C.

Una scarsa uniformità porta a variazioni di densità all'interno del componente. Queste variazioni possono creare stress interni, causare deformazioni e, in ultima analisi, compromettere l'integrità meccanica del pezzo finale.

Requisiti di Controllo dell'Atmosfera

Molti materiali in polvere, specialmente i metalli, sono altamente suscettibili all'ossidazione a temperature elevate. Per prevenire ciò, il processo potrebbe richiedere un'atmosfera controllata e inerte (come l'argon gassoso). Questo aggiunge un ulteriore livello di complessità e costo all'operazione.

Fare la Scelta Giusta per la Vostra Applicazione

La vostra temperatura ottimale è determinata dal vostro obiettivo principale. Utilizzate queste linee guida per orientare il vostro processo decisionale.

- Se il vostro obiettivo principale è raggiungere la massima densità in materiali ad alte prestazioni: Probabilmente dovrete operare vicino al punto di rammollimento del materiale, il che potrebbe richiedere un sistema WIP a gas con controllo preciso dell'atmosfera.

- Se il vostro obiettivo principale è la produzione economica di polimeri o compositi a bassa temperatura: Una pressa a liquido è spesso la scelta più economica, ma è necessario lavorare entro il suo limite di temperatura intrinseco di circa 250°C.

- Se il vostro obiettivo principale è la produzione di componenti ad alta precisione e uniformi: Date priorità a un sistema con uniformità di temperatura documentata ed eccellente (±3°C o migliore), poiché questo è il fattore più critico per prevenire stress interni e difetti.

In definitiva, la temperatura giusta non è la più alta possibile, ma quella più stabile e appropriata che trasforma la vostra polvere in un componente completamente denso e affidabile.

Tabella riassuntiva:

| Fattore | Descrizione | Considerazioni Chiave |

|---|---|---|

| Punto di Rammollimento del Materiale | Temperatura per rendere il materiale malleabile per la densificazione | Deve evitare la fusione o i cambiamenti di fase; critico per il comportamento del materiale |

| Tipo di Mezzo di Pressatura | Sistemi a liquido (olio/acqua) o a gas (argon) | WIP a liquido: max ~250°C; WIP a gas: max ~500°C o superiore |

| Uniformità della Temperatura | Stabilità attraverso il pezzo durante la pressatura | Essenziale per la coerenza della densità; standard industriale ±3°C a ±5°C |

| Costo e Attrezzature | Spese di capitale e operative | Temperature più elevate aumentano i costi; bilanciare con le esigenze del processo |

| Controllo dell'Atmosfera | Uso di gas inerti per prevenire l'ossidazione | Richiesto per materiali sensibili; aggiunge complessità e costo |

Pronti a migliorare l'efficienza del vostro laboratorio con una Pressatura Isostatica a Caldo precisa? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le vostre specifiche esigenze di densificazione dei materiali. Le nostre attrezzature assicurano un controllo ottimale della temperatura e uniformità, aiutandovi a ottenere una qualità superiore dei pezzi e risparmi sui costi. Contattateci oggi stesso per discutere come le nostre soluzioni possono beneficiare il vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- 24T 30T 60T riscaldato idraulico Lab Press macchina con piastre calde per il laboratorio

- Macchina di stampa idraulica riscaldata con i piatti riscaldati per la stampa calda del laboratorio della scatola di vuoto

Domande frequenti

- Quali sono i requisiti tecnici chiave per una pressa a caldo? Padronanza della pressione e della precisione termica

- Quali condizioni specifiche fornisce una pressa idraulica da laboratorio riscaldata? Ottimizza la preparazione di elettrodi secchi con PVDF

- Quale ruolo svolge una pressa da laboratorio riscaldata nella misurazione della diffusività del litio-ione? Ottimizzare la ricerca sulle batterie a stato solido

- Perché il controllo della temperatura ad alta precisione delle piastre riscaldanti di una pressa idraulica da laboratorio è fondamentale per la densificazione del legno?

- Quali sono le applicazioni industriali di una pressa termica idraulica? Alimentazione di laminazione, incollaggio ed efficienza R&S