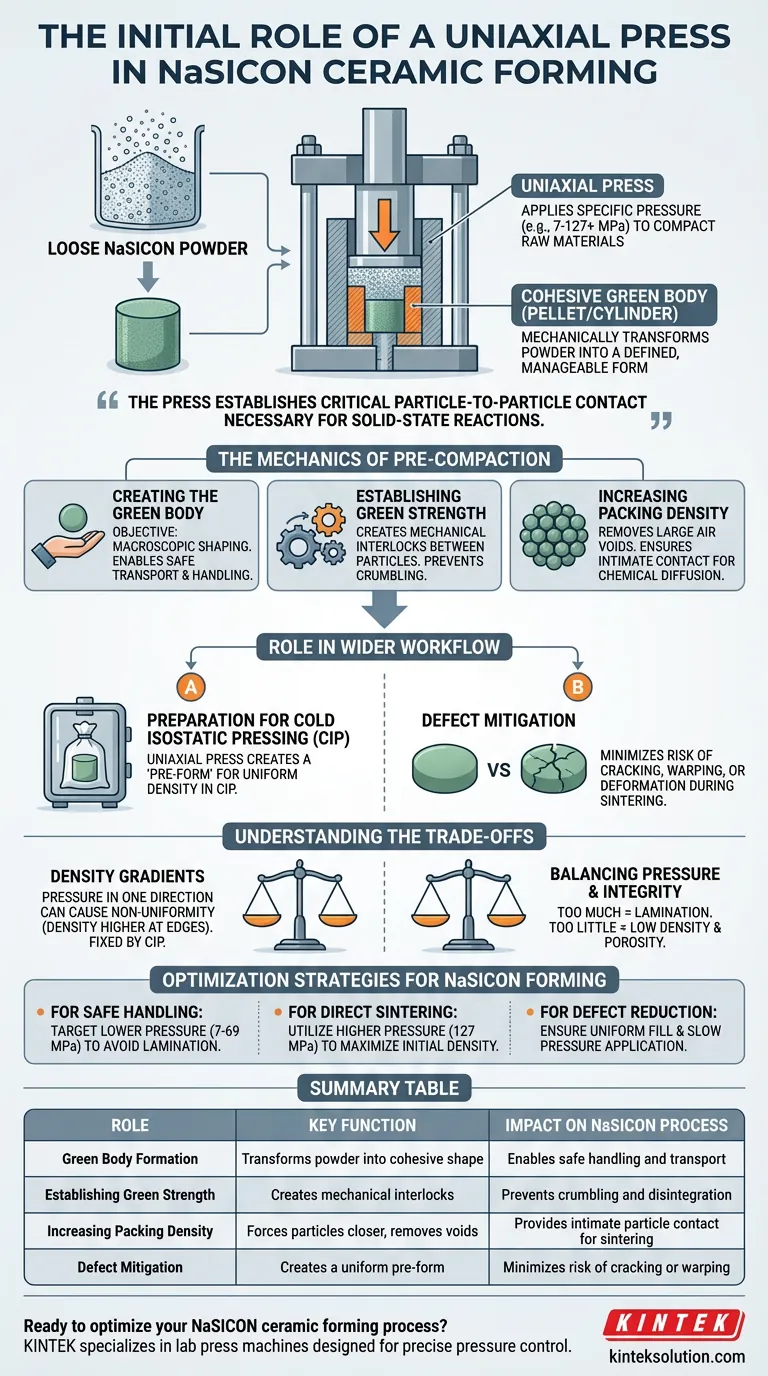

Il ruolo iniziale di una pressa uniassiale nel flusso di lavoro delle ceramiche NaSICON è quello di trasformare meccanicamente la polvere sciolta in una forma coesa e semi-solida nota come corpo verde. Applicando una pressione specifica, che varia ampiamente da 7 MPa a oltre 127 MPa a seconda del protocollo, la pressa compatta le materie prime in una forma definita, come un cilindro o un pellet, conferendo sufficiente resistenza alla manipolazione per evitare che la struttura si sgretoli durante le successive fasi di lavorazione.

La pressa uniassiale fa più che dare forma al materiale; stabilisce il critico contatto particella-particella necessario per le reazioni allo stato solido. Serve come fase fondamentale che colma il divario tra gli ingredienti grezzi sciolti e un elettrolita ceramico ad alta densità, pronto per la sinterizzazione.

La meccanica della pre-compattazione

Creazione del corpo verde

L'obiettivo principale durante questa fase è la formatura macroscopica. La pressa consolida la polvere NaSICON sciolta in una forma geometrica che può essere gestita fisicamente.

Senza questo passaggio, sarebbe impossibile trasportare la polvere in un forno di sinterizzazione o in una pressa isostatica a freddo (CIP) senza perdere la sua composizione o forma.

Stabilire la resistenza a verde

La pressione applicata crea interblocchi meccanici tra le particelle di polvere. Ciò si traduce nella resistenza a verde, che è l'integrità strutturale richiesta affinché il pellet sopravviva al trasferimento e alla manipolazione.

Se la pressione è troppo bassa, il pellet rimarrà fragile e incline alla disintegrazione; se ottimizzata, diventerà un solido stabile pronto per un'ulteriore densificazione.

Aumento della densità di impaccamento

Oltre alla semplice formatura, la pressa uniassiale aumenta significativamente la densità di impaccamento del materiale. Forzando le particelle ad avvicinarsi, il processo rimuove le grandi vuoti d'aria presenti nella polvere sciolta.

Questa maggiore densità garantisce un contatto intimo tra i reagenti. Questa vicinanza è un prerequisito fondamentale per la diffusione chimica e le reazioni allo stato solido che devono avvenire durante la sinterizzazione ad alta temperatura.

Il ruolo nel flusso di lavoro più ampio

Preparazione per la pressatura isostatica a freddo (CIP)

In molti flussi di lavoro NaSICON ad alte prestazioni, la pressatura uniassiale è solo un passaggio preparatorio. Crea una "pre-forma" che viene successivamente sottoposta a pressatura isostatica a freddo.

La pressa uniassiale fornisce la forma iniziale, mentre la fase CIP applica una pressione uniforme da tutte le direzioni per massimizzare la densità. Il passaggio uniassiale garantisce che il campione sia sufficientemente solido per essere insaccato e pressurizzato nel CIP senza deformarsi in modo imprevedibile.

Mitigazione dei difetti

Ottenere un pellet verde con densità uniforme e senza difetti macroscopici è fondamentale per la qualità finale della ceramica.

Un corpo verde ben formato riduce al minimo il rischio di crepe, deformazioni o distorsioni durante il processo di sinterizzazione. Se la pressatura iniziale è difettosa, tali difetti verranno amplificati, non corretti, dalle alte temperature.

Comprensione dei compromessi

Il problema dei gradienti di densità

Un limite importante della pressatura uniassiale è che la pressione viene applicata in una sola direzione. Ciò può portare a gradienti di densità all'interno del pellet, dove i bordi o le superfici sono più densi del centro a causa dell'attrito della parete.

Questa mancanza di uniformità può portare a un restringimento irregolare durante la sinterizzazione. Ecco perché la pressatura uniassiale è spesso seguita dal CIP, che equalizza la distribuzione della densità.

Bilanciare pressione e integrità

Esiste un delicato equilibrio per quanto riguarda la pressione applicata (ad esempio, 7 MPa vs. 127 MPa).

Applicare una pressione eccessiva può causare laminazione o capping, dove la parte superiore del pellet si separa dal corpo. Applicare una pressione insufficiente si traduce in un corpo a bassa densità che reagisce male durante la sinterizzazione, portando a un elettrolita poroso e a basse prestazioni.

Strategie di ottimizzazione per la formatura di NaSICON

Per ottenere i migliori risultati con le tue ceramiche NaSICON, allinea i parametri di pressatura con i tuoi specifici obiettivi di processo.

- Se il tuo obiettivo principale è la manipolazione sicura: Punta a un intervallo di pressione inferiore (ad esempio, 7-69 MPa) per stabilire una resistenza a verde appena sufficiente per spostare il campione a una pressa isostatica a freddo senza indurre laminazione.

- Se il tuo obiettivo principale è la sinterizzazione diretta: Utilizza pressioni più elevate (ad esempio, 127 MPa) per massimizzare la densità di impaccamento iniziale e il contatto delle particelle, riducendo la porosità prima che il campione entri nel forno.

- Se il tuo obiettivo principale è la riduzione dei difetti: Assicurati che la matrice sia riempita uniformemente e che la pressione venga applicata lentamente per ridurre al minimo l'intrappolamento dell'aria e i gradienti di densità che portano a deformazioni.

Controllando efficacemente la compattazione iniziale, stabilisci la base strutturale necessaria per ottenere un elettrolita NaSICON denso e altamente conduttivo.

Tabella riassuntiva:

| Ruolo | Funzione chiave | Impatto sul processo NaSICON |

|---|---|---|

| Formazione del corpo verde | Trasforma la polvere sciolta in una forma coesa (pellet/cilindro) | Consente la manipolazione sicura e il trasporto al passaggio di processo successivo (ad esempio, CIP, forno di sinterizzazione) |

| Stabilire la resistenza a verde | Crea interblocchi meccanici tra le particelle | Previene il sgretolamento e la disintegrazione durante la manipolazione |

| Aumento della densità di impaccamento | Forza le particelle ad avvicinarsi, rimuovendo grandi vuoti d'aria | Fornisce un contatto intimo tra le particelle essenziale per le reazioni allo stato solido durante la sinterizzazione |

| Mitigazione dei difetti | Crea una pre-forma uniforme | Riduce al minimo il rischio di crepe, deformazioni o distorsioni nell'elettrolita sinterizzato finale |

Pronto a ottimizzare il tuo processo di formatura delle ceramiche NaSICON? Il passaggio di compattazione iniziale è fondamentale per ottenere un prodotto finale ad alta densità e ad alte prestazioni. KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche e riscaldate, progettate per fornire il preciso controllo della pressione e l'uniformità richiesti per ceramiche avanzate come NaSICON. La nostra esperienza aiuta i laboratori come il tuo a ottenere corpi verdi coerenti con una resistenza alla manipolazione e una densità ottimali, ponendo le basi per una sinterizzazione di successo. Contattaci oggi stesso per discutere come le nostre presse da laboratorio possono migliorare il tuo flusso di lavoro e i tuoi risultati ceramici.

Guida Visiva

Riferimenti

- Amanda Peretti, Leo J. Small. Machinable, high‐conductivity NaSICON through mitigation of humidity effects during solid‐state synthesis. DOI: 10.1111/jace.70195

Questo articolo si basa anche su informazioni tecniche da Kintek Press Base di Conoscenza .

Prodotti correlati

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di una pressa da laboratorio? Ottimizzare la sintesi e la precisione analitica

- Qual è lo scopo della creazione di pellet per la spettroscopia XRF utilizzando una pressa idraulica? Garantire un'analisi elementare accurata e ripetibile

- Qual è l'intervallo di pressione tipico applicato dalla pressa idraulica in una pressa KBr? Ottieni pastiglie perfette per l'analisi FTIR

- Perché è necessaria una pressa da laboratorio ad alta stabilità per la pellettizzazione di nanocompositi di chitosano magnetico? Ottieni dati accurati

- Quali precauzioni di sicurezza devono essere adottate durante l'uso di una pressa idraulica per pellet? Garantire operazioni di laboratorio sicure ed efficienti