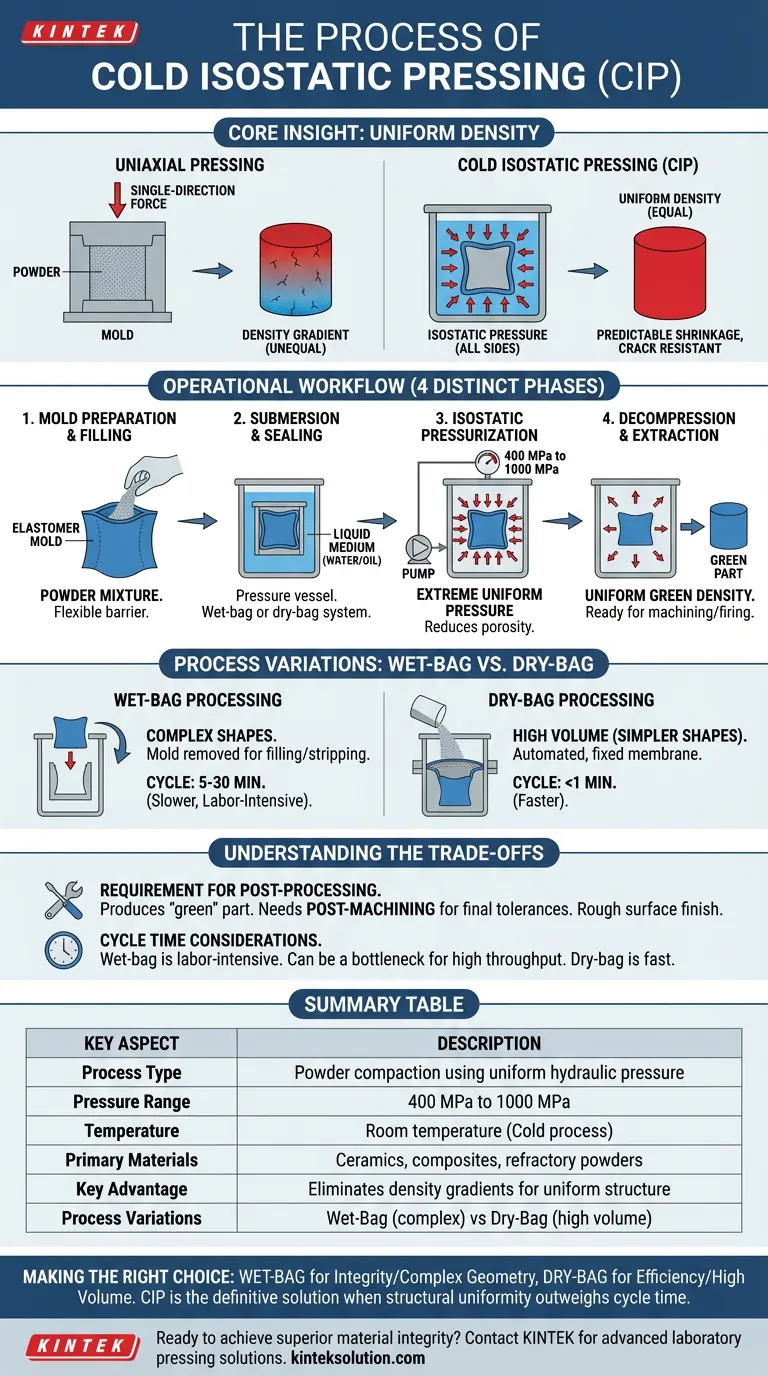

La pressatura isostatica a freddo (CIP) è un metodo di compattazione utilizzato per consolidare le polveri in componenti solidi e ad alta densità a temperatura ambiente. Il processo funziona sigillando il materiale sfuso—tipicamente polveri ceramiche, composite o refrattarie—in uno stampo elastico flessibile e immergendolo in un mezzo liquido. Una pompa esterna applica quindi una pressione idraulica estrema (tipicamente da 400 MPa a 1000 MPa) uniformemente da tutte le direzioni, comprimendo la polvere in una massa solida coerente nota come "parte verde".

Concetto chiave: A differenza della pressatura uniassiale, che comprime il materiale da una singola direzione, la CIP applica la pressione isostaticamente (ugualmente da tutti i lati). Questo elimina i gradienti di densità interni, risultando in una struttura uniforme che si restringe in modo prevedibile e resiste alle fessurazioni durante i successivi processi di sinterizzazione o cottura.

Il Flusso Operativo

La procedura standard per la CIP trasforma la polvere sfusa in un solido ad alta integrità attraverso quattro fasi distinte.

1. Preparazione e Riempimento dello Stampo

Il processo inizia con un contenitore flessibile, spesso chiamato stampo o sacca, realizzato con materiali elastomerici.

Gli operatori riempiono questo stampo con la miscela di polveri scelta. La flessibilità dello stampo è fondamentale, poiché agisce come una barriera di pressione che si deforma per trasmettere la forza direttamente alla polvere senza consentire al mezzo di pressurizzazione di entrare.

2. Immersione e Sigillatura

Una volta sigillato, lo stampo viene posto all'interno di un recipiente a pressione.

Il recipiente viene riempito con un mezzo di lavoro liquido, tipicamente acqua o olio, che può contenere inibitori di corrosione. Nella lavorazione "wet-bag" (sacca umida), lo stampo viene completamente immerso in questo fluido, mentre i sistemi "dry-bag" (sacca asciutta) utilizzano una membrana fissa per separare il fluido dallo stampo.

3. Pressurizzazione Isostatica

Una pompa esterna pressurizza il liquido all'interno della camera.

Poiché i fluidi trasmettono la pressione in modo uniforme in tutte le direzioni, lo stampo flessibile viene compresso uniformemente su ogni superficie. Ciò riduce la porosità della miscela di polveri, compattando le particelle il più vicino possibile alla loro massima densità.

4. Decompressione ed Estrazione

Dopo un tempo di permanenza prestabilito, la pressione viene rilasciata.

Lo stampo viene rimosso dal recipiente (o la parte viene espulsa nei sistemi automatizzati). Il risultato è un componente solido con densità verde uniforme che è abbastanza robusto da essere maneggiato, lavorato o cotto.

Variazioni del Processo: Wet-Bag vs Dry-Bag

La CIP è generalmente categorizzata in due metodi a seconda del volume di produzione e della complessità della parte.

Lavorazione Wet-Bag

In questo metodo, lo stampo viene rimosso dal recipiente a pressione per il riempimento e lo sformatura dopo ogni ciclo.

È ideale per produrre forme grandi, complesse o insolite. Tuttavia, è un processo più lento, con tempi di ciclo tipicamente compresi tra 5 e 30 minuti.

Lavorazione Dry-Bag

Questa è una variazione automatizzata in cui la membrana flessibile è fissata all'interno del recipiente a pressione.

La polvere viene versata direttamente nella cavità, pressurizzata ed espulsa senza rimuovere la sacca. Questo metodo è significativamente più veloce, con tempi di ciclo di meno di 1 minuto, rendendolo adatto alla produzione di massa ad alto volume di forme più semplici.

Comprendere i Compromessi

Sebbene la CIP offra un'uniformità di densità superiore, è essenziale riconoscere i limiti e i requisiti del processo.

Requisito di Post-Lavorazione

La CIP produce una parte "verde", che è una massa di polvere consolidata, non una superficie finita.

Di conseguenza, le parti richiedono frequentemente una lavorazione post-produzione per ottenere le tolleranze geometriche finali prima di subire la sinterizzazione finale. La finitura superficiale grezza della sacca flessibile di solito necessita di questo passaggio aggiuntivo.

Considerazioni sui Tempi di Ciclo

Mentre il dry-bagging è veloce, il processo wet-bag è intrinsecamente discontinuo e laborioso.

Se il tuo progetto richiede un elevato throughput di geometrie distinte e complesse, il tempo di ciclo di 5-30 minuti della CIP wet-bag può diventare un collo di bottiglia nella produzione rispetto ad altri metodi di pressatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La CIP è raramente l'opzione più economica, ma è spesso quella necessaria per materiali ad alte prestazioni.

- Se il tuo obiettivo principale è l'integrità del materiale e la geometria complessa: Dai priorità alla CIP Wet-Bag per ottenere una densità uniforme in parti grandi o intricate che non devono fessurarsi o deformarsi durante la cottura.

- Se il tuo obiettivo principale è l'efficienza della produzione ad alto volume: Implementa la CIP Dry-Bag per automatizzare il consolidamento di forme semplici come isolatori di candele o sfere abrasive.

In definitiva, la CIP è la soluzione definitiva quando l'uniformità strutturale della parte finale supera il costo del tempo di ciclo e della lavorazione post-produzione.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Compattazione di polveri tramite pressione idraulica uniforme |

| Intervallo di Pressione | 400 MPa - 1000 MPa |

| Temperatura | Temperatura ambiente (Processo a freddo) |

| Materiali Principali | Ceramiche, compositi, polveri refrattarie |

| Vantaggio Chiave | Elimina i gradienti di densità per una struttura uniforme |

| Variazioni del Processo | Wet-Bag (forme complesse) vs Dry-Bag (alto volume) |

Pronto a ottenere un'integrità del materiale superiore con la Pressatura Isostatica a Freddo?

Presso KINTEK, siamo specializzati in soluzioni avanzate di pressatura da laboratorio, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate progettate specificamente per ambienti di ricerca e sviluppo. La nostra esperienza aiuta laboratori come il tuo a produrre componenti ad alta densità e uniformi con risultati di sinterizzazione prevedibili.

Sia che tu stia lavorando con ceramiche, compositi o polveri specializzate, le nostre macchine pressatrici offrono la precisione e l'affidabilità richieste dalla tua ricerca. Contatta oggi il nostro team di ingegneri per discutere come le nostre soluzioni CIP possono migliorare le tue capacità di lavorazione dei materiali e accelerare la tua linea temporale di sviluppo.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio