La pressatura isostatica a freddo (CIP) funge da tecnologia di consolidamento primaria per trasformare la polvere di allumina sfusa nelle preforme dense e di forma complessa richieste per gli isolanti delle candele. Applica una pressione idraulica uniforme da tutte le direzioni per creare un "corpo verde" con densità costante, che viene successivamente lavorato e sinterizzato per ottenere la durezza ceramica finale richiesta per le prestazioni del motore.

Il concetto chiave La CIP è lo standard industriale per la produzione di candele non solo perché modella il pezzo, ma perché garantisce una microstruttura uniforme in tutta la ceramica. Senza la pressione omnidirezionale fornita dalla CIP, gli isolanti svilupperebbero probabilmente gradienti di densità, portando a guasti elettrici o crepe sotto l'alta tensione e lo stress termico di un motore a combustione interna.

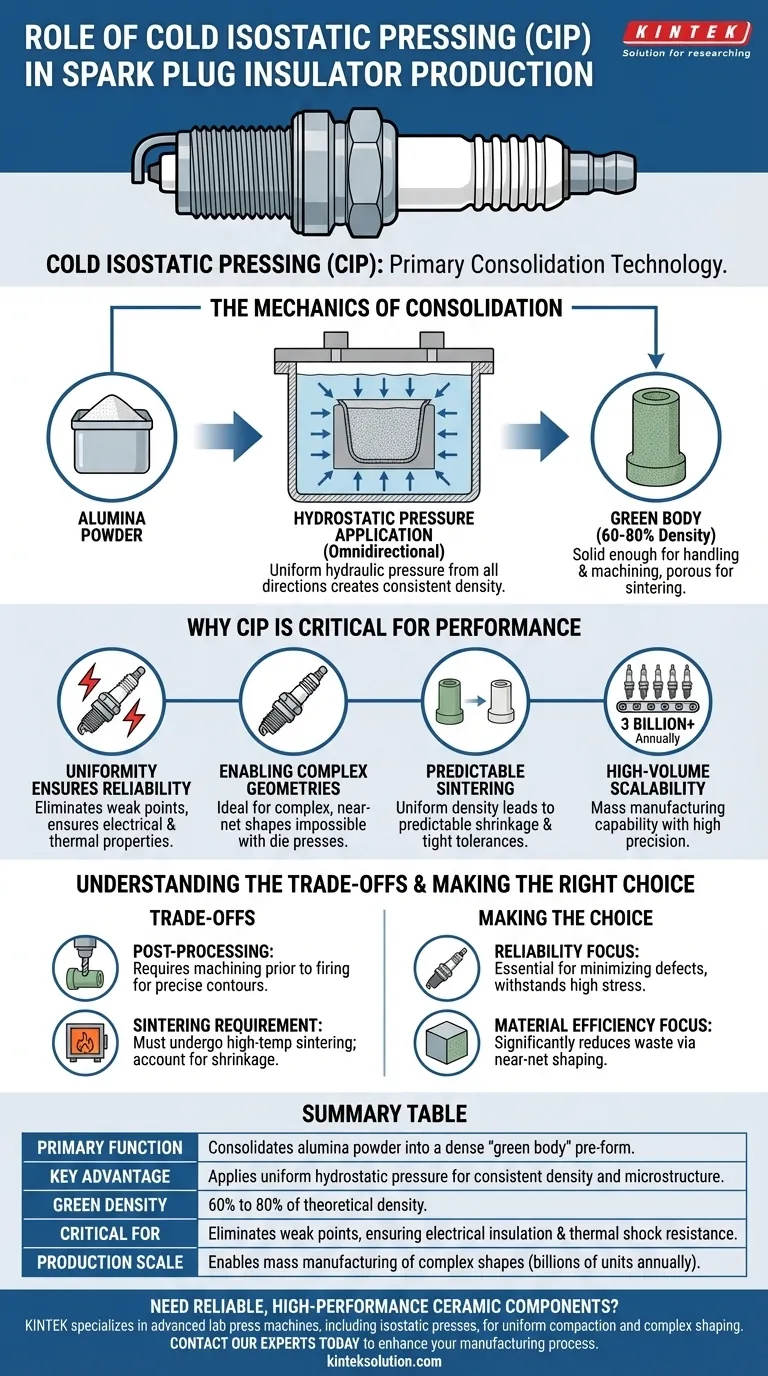

La meccanica del consolidamento

Compattazione della polvere di allumina

Il processo inizia con polveri di allumina ad alta purezza. La CIP è un metodo di compattazione delle polveri che consolida queste polveri in una massa solida nota come corpo verde.

Applicazione della pressione idrostatica

A differenza della pressatura meccanica che spinge dall'alto verso il basso, la CIP immerge il materiale in un mezzo fluido ad alta pressione. Questo applica una pressione idraulica uguale da tutti i lati, garantendo che la polvere venga compressa uniformemente indipendentemente dalla geometria del pezzo.

Raggiungimento della densità verde

Il corpo verde risultante raggiunge il 60% all'80% della sua densità teorica. In questa fase, il componente è abbastanza solido da poter essere manipolato e lavorato, ma rimane abbastanza poroso da subire il necessario restringimento durante il processo di cottura finale (sinterizzazione).

Perché la CIP è fondamentale per le prestazioni delle candele

L'uniformità garantisce l'affidabilità

Le candele devono trasferire elettricità ad alta tensione senza archi attraverso l'isolante. La CIP crea una densità uniforme e una microstruttura che elimina i punti deboli, garantendo eccellenti proprietà elettriche e termiche.

Abilitazione di geometrie complesse

Gli isolanti delle candele hanno forme intricate, spesso dotate di nervature e diametri variabili per prevenire il flashover. La CIP è ideale per creare queste forme complesse e quasi finite che sarebbero impossibili o impraticabili da formare utilizzando presse a stampo uniassiali.

Sinterizzazione prevedibile

Poiché la densità è uniforme in tutto il corpo verde, il restringimento durante la sinterizzazione è prevedibile. Ciò consente ai produttori di rispettare tolleranze dimensionali strette, creando pezzi che si adattano perfettamente ai gusci metallici delle candele.

Scalabilità per volumi elevati

Nonostante sia un processo ad alta precisione, la CIP è adattata per la produzione di massa. Circa 3 miliardi di isolanti per candele vengono prodotti annualmente con questo metodo, a dimostrazione della sua capacità di combinare qualità con volumi di produzione estremi.

Comprensione dei compromessi

La necessità di post-elaborazione

La CIP raramente produce immediatamente una superficie finita. Il processo produce un corpo verde che richiede tipicamente lavorazioni prima della cottura per ottenere le filettature e i contorni finali precisi richiesti per l'interfaccia del motore.

Il requisito della sinterizzazione

La CIP è un processo di formatura, non un processo di finitura. I pezzi devono comunque subire una sinterizzazione ad alta temperatura per ottenere la piena resistenza ceramica. I produttori devono tenere conto del fattore di restringimento (derivato dalla densità iniziale del 60-80%) nella progettazione degli stampi iniziali.

Fare la scelta giusta per il tuo obiettivo

La CIP è la scelta dominante per le ceramiche ad alte prestazioni, ma è fondamentale comprendere i tuoi vincoli specifici.

- Se il tuo obiettivo principale è l'affidabilità dei componenti: La CIP è essenziale perché minimizza la dispersione meccanica e i difetti interni, garantendo che la ceramica possa resistere all'alta tensione e agli shock termici.

- Se il tuo obiettivo principale è l'efficienza dei materiali: La CIP riduce significativamente gli sprechi rispetto alla lavorazione da blocchi solidi, poiché forma il pezzo vicino alla sua forma finale (shaping quasi finito).

Riepilogo: Per gli isolanti delle candele, la pressatura isostatica a freddo è lo standard non negoziabile per colmare il divario tra la polvere di allumina grezza e un componente in grado di sopravvivere all'ambiente estremo di un motore a combustione interna.

Tabella riassuntiva:

| Aspetto chiave | Ruolo della CIP nella produzione di isolanti per candele |

|---|---|

| Funzione primaria | Consolida la polvere di allumina in una preforma "corpo verde" densa |

| Vantaggio chiave | Applica pressione idrostatica uniforme per densità e microstruttura costanti |

| Densità verde raggiunta | 60% - 80% della densità teorica |

| Cruciale per le prestazioni | Elimina i punti deboli, garantendo isolamento elettrico e resistenza agli shock termici |

| Scala di produzione | Consente la produzione di massa di forme complesse e quasi finite (miliardi di unità all'anno) |

Hai bisogno di produrre componenti ceramici affidabili e ad alte prestazioni come gli isolanti per candele? KINTEK è specializzata in macchine per presse da laboratorio avanzate, comprese le presse isostatiche, progettate per fornire la compattazione uniforme e la formatura complessa richieste dal tuo laboratorio o linea di produzione. La nostra esperienza garantisce che i tuoi materiali raggiungano la densità e la microstruttura costanti fondamentali per il successo. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di produzione ceramica.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali