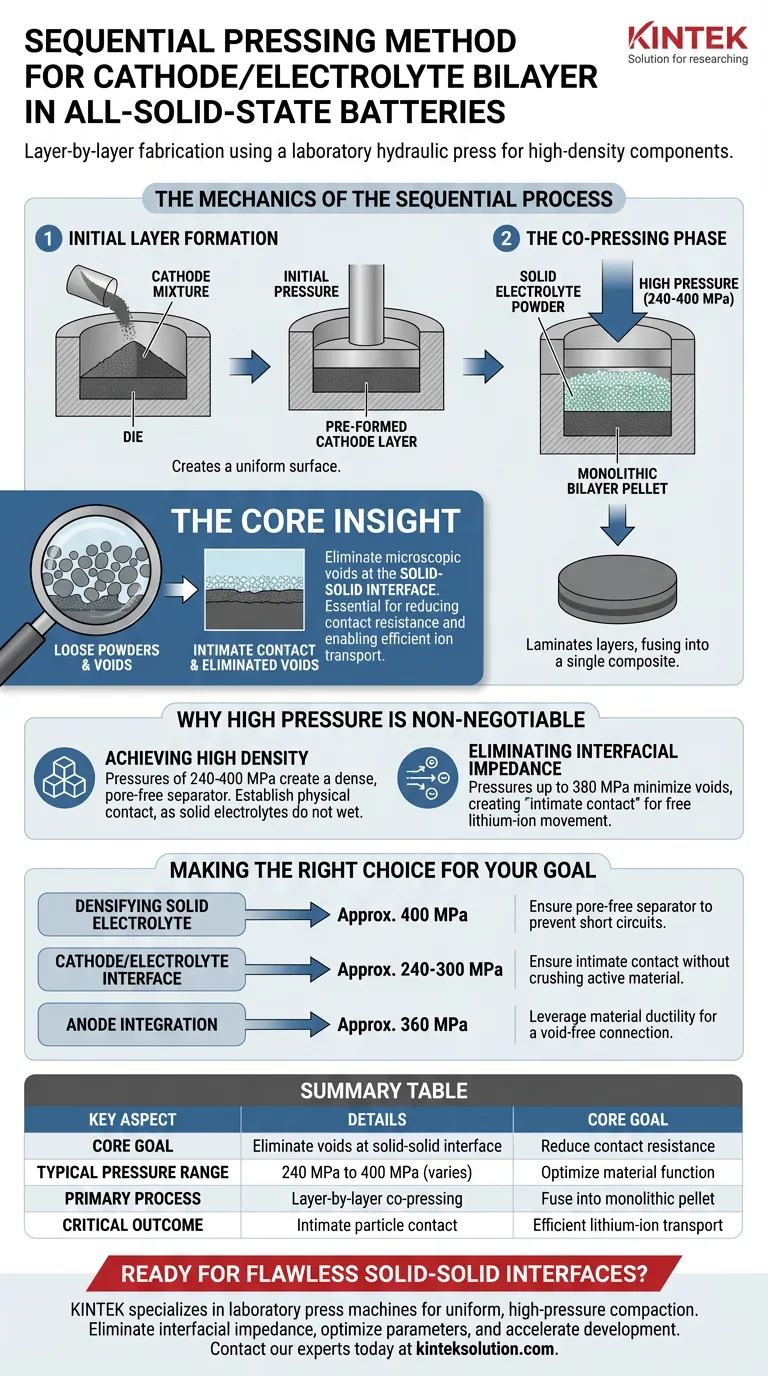

La pressatura sequenziale è una tecnica di fabbricazione strato per strato utilizzata per costruire componenti di batterie all-solid-state ad alta densità utilizzando una pressa idraulica da laboratorio.

Per creare specificamente un doppio strato catodo/elettrolita, il processo prevede prima il caricamento della miscela catodica in una matrice e l'applicazione di una pressione iniziale per formare uno strato di base. Successivamente, la polvere dell'elettrolita solido viene distribuita uniformemente sopra questo strato catodico preformato e l'intero stack viene co-compresso ad alta pressione per fondere i due materiali in un unico pellet composito integrato.

L'intuizione fondamentale: La funzione principale della pressatura sequenziale non è semplicemente quella di modellare la cella della batteria, ma di eliminare le vuoti microscopiche all'interfaccia solido-solido. Senza una pressione meccanica sufficiente, la resistenza di contatto tra il catodo e l'elettrolita rimane troppo elevata per un efficiente trasporto ionico, rendendo la batteria inefficace.

La meccanica del processo sequenziale

Formazione dello strato iniziale

Il processo inizia creando una base stabile. La polvere composita del catodo viene caricata nello stampo della pressa.

Viene applicata pressione a questo strato per appiattirlo e compattarlo leggermente. Ciò crea una superficie uniforme pronta a ricevere il successivo strato di elettrolita senza mescolare caoticamente le polveri.

La fase di co-pressatura

Una volta che la polvere dell'elettrolita viene aggiunta sopra lo strato del catodo, avviene la fase critica di incollaggio.

La pressa idraulica applica un carico massiccio e uniforme all'intero stack. Questa azione lamina gli strati insieme, trasformando le polveri sciolte in un pellet monolitico a doppio strato in cui i materiali sono meccanicamente bloccati insieme.

Perché l'alta pressione è non negoziabile

Ottenere alta densità

Gli elettroliti allo stato solido non bagnano il catodo come gli elettroliti liquidi; richiedono forza fisica per stabilire il contatto.

I riferimenti indicano che sono necessarie pressioni comprese tra 240 MPa e 400 MPa. Questa estrema compattazione crea uno strato separatore denso e privo di pori che è meccanicamente robusto.

Eliminare l'impedenza interfaciale

La maggiore barriera alle prestazioni delle batterie all-solid-state è la resistenza ai confini delle particelle.

Applicando pressioni fino a 380 MPa, si minimizzano le vuoti e la porosità tra le particelle. Ciò crea un "contatto intimo" tra il materiale attivo del catodo e l'elettrolita solido, che è il requisito fondamentale per ridurre l'impedenza interfaciale e consentire agli ioni di litio di muoversi liberamente.

Comprendere i compromessi

La necessità di uniformità

Sebbene sia necessaria un'alta pressione, questa deve essere applicata uniformemente. Una pressa da laboratorio è essenziale qui perché fornisce una distribuzione precisa della forza.

Una pressione non uniforme può portare a gradienti di densità o deformazioni. Se la pressione è troppo bassa (inferiore a circa 240 MPa), rimarranno vuoti all'interfaccia, agendo come barriere isolanti che bloccano il flusso ionico e degradano le prestazioni.

Deformazione del materiale

Il processo di pressatura si basa sulla duttilità dei materiali.

Ad esempio, quando si premono anodi di metallo di sodio o specifici elettroliti solfuri (come LPSCl), la pressione (ad esempio, 360-400 MPa) sfrutta la capacità del materiale di deformarsi. Questa deformazione plastica riempie le lacune microscopiche, creando un'interfaccia senza soluzione di continuità e priva di vuoti che sarebbe impossibile ottenere con il semplice accatastamento.

Fare la scelta giusta per il tuo obiettivo

La pressione specifica che applichi dovrebbe essere dettata dai materiali utilizzati e dalla funzione dello strato.

- Se il tuo obiettivo principale è la densificazione dell'elettrolita solido: Applica pressioni più elevate (circa 400 MPa) per garantire uno strato separatore privo di pori che prevenga i cortocircuiti.

- Se il tuo obiettivo principale è l'interfaccia catodo/elettrolita: Usa una pressione da moderata ad alta (circa 240 MPa - 300 MPa) per garantire un contatto intimo senza frantumare le particelle del materiale attivo del catodo.

- Se il tuo obiettivo principale è l'integrazione dell'anodo: Sfrutta la duttilità del metallo con pressioni intorno ai 360 MPa per garantire una connessione priva di vuoti dopo la formazione del doppio strato.

Il successo nella fabbricazione di batterie allo stato solido è definito dalla qualità del contatto solido-solido, che è direttamente controllato dalla precisione e dall'entità della tua strategia di pressatura.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Obiettivo principale | Eliminare le vuoti all'interfaccia solido-solido per ridurre la resistenza di contatto. |

| Intervallo di pressione tipico | 240 MPa - 400 MPa, a seconda del materiale e della funzione dello strato. |

| Processo principale | Co-pressatura strato per strato per fondere catodo ed elettrolita in un pellet monolitico. |

| Risultato critico | Crea un contatto intimo tra le particelle per un efficiente trasporto degli ioni di litio. |

Pronto a ottenere interfacce solido-solido impeccabili nella tua ricerca sulle batterie?

La pressatura sequenziale è la chiave per sbloccare batterie all-solid-state ad alte prestazioni, ma richiede un controllo preciso e un'alta pressione. KINTEK è specializzata in macchine per presse da laboratorio, comprese presse automatiche, isostatiche e riscaldate, progettate per fornire la compattazione uniforme e ad alta pressione essenziale per la tua R&S.

Le nostre attrezzature robuste e affidabili consentono ai ricercatori come te di:

- Eliminare l'impedenza interfaciale: Ottenere strati densi e privi di pori necessari per un efficiente trasporto ionico.

- Ottimizzare i parametri specifici del materiale: Controllare con precisione la pressione da 240 MPa a 400 MPa per catodi, elettroliti o anodi.

- Accelerare il tuo ciclo di sviluppo: Produrre pellet bilayer coerenti e di alta qualità con ogni pressatura.

Non lasciare che la resistenza interfaciale limiti il potenziale della tua batteria. Contatta i nostri esperti oggi stesso per trovare la pressa da laboratorio perfetta per i tuoi materiali specifici e i tuoi obiettivi di fabbricazione!

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio Split manuale riscaldato macchina pressa idraulica con piastre calde

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Qual è il ruolo di una pressa idraulica da laboratorio nella caratterizzazione FTIR di nanoparticelle d'argento?

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio

- Qual è la funzione di una pressa idraulica da laboratorio nella ricerca sulle batterie allo stato solido? Migliorare le prestazioni dei pellet

- Qual è la funzione di una pressa idraulica da laboratorio nei pellet di elettroliti di solfuro? Ottimizzare la densificazione delle batterie

- Quali sono i vantaggi dell'utilizzo di una pressa idraulica da laboratorio per campioni di catalizzatori? Migliorare l'accuratezza dei dati XRD/FTIR