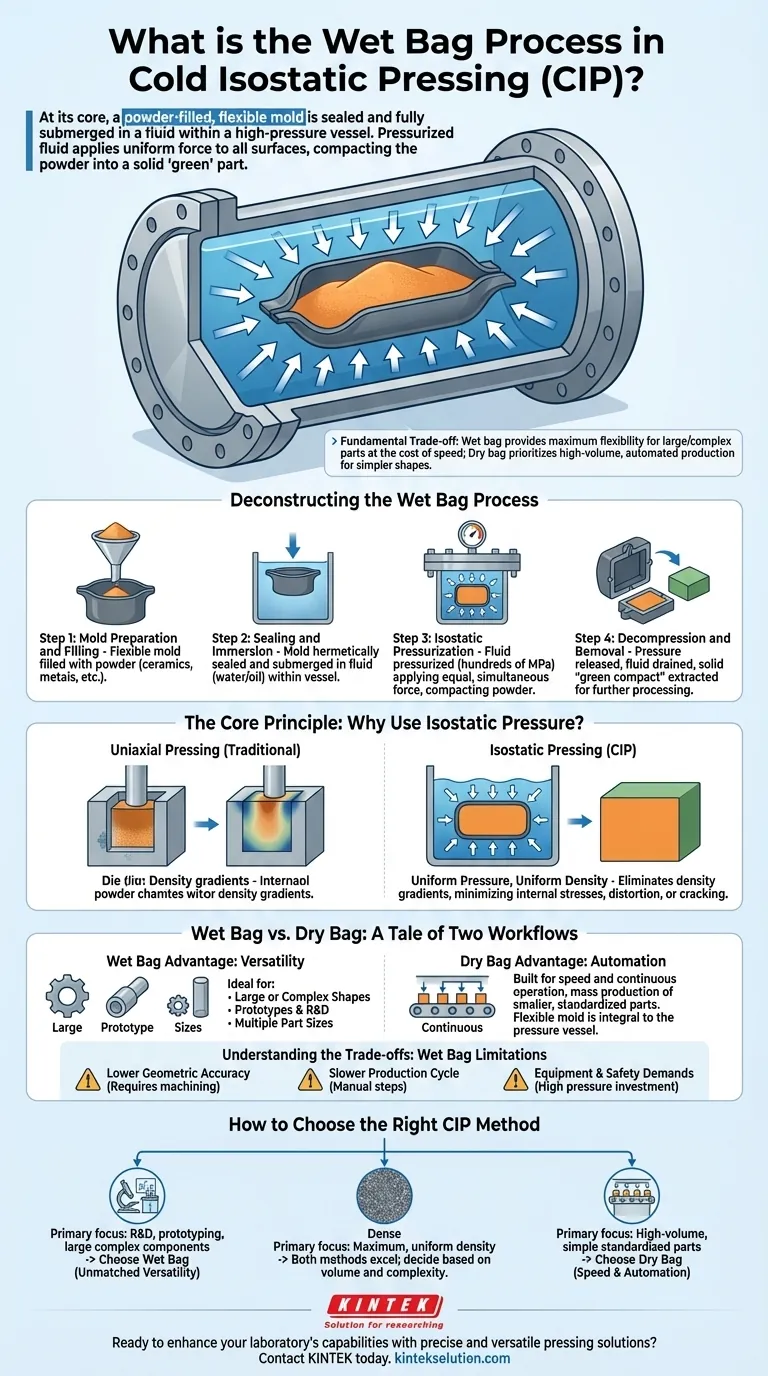

In sintesi, il processo wet bag nella pressatura isostatica a freddo (CIP) è un metodo in cui uno stampo flessibile riempito di polvere viene sigillato e poi completamente immerso in un fluido all'interno di un recipiente ad alta pressione. Il fluido viene quindi pressurizzato, applicando una forza uniforme a tutte le superfici dello stampo. Questo compatta la polvere in una parte "verde" solida e uniforme, abbastanza resistente da essere manipolata e ulteriormente lavorata.

La scelta tra CIP wet bag e dry bag non riguarda quale sia superiore, ma un compromesso fondamentale: il processo wet bag offre la massima flessibilità per parti grandi o complesse a costo di velocità, mentre il processo dry bag privilegia la produzione automatizzata ad alto volume per forme più semplici.

Decomporre il Processo Wet Bag

Il termine "wet bag" (sacca bagnata) si riferisce direttamente al passaggio chiave del processo: lo stampo, o "sacca", entra in contatto diretto con il fluido pressurizzante.

Fase 1: Preparazione e Riempimento dello Stampo

Innanzitutto, viene creato uno stampo elastomero flessibile nella forma desiderata del componente finale. Questo stampo viene quindi accuratamente riempito con il materiale in polvere, che può variare da ceramiche e metalli a grafite e plastiche.

Fase 2: Sigillatura e Immersione

Lo stampo riempito viene sigillato ermeticamente per evitare che il fluido pressurizzante contamini la polvere. L'intero assieme sigillato viene quindi caricato in un recipiente ad alta pressione e immerso in un mezzo liquido, tipicamente acqua o olio.

Fase 3: Pressurizzazione Isostatica

Il recipiente viene sigillato e il fluido viene pressurizzato, di solito a diverse centinaia di megapascal (MPa). Poiché la pressione viene trasmessa idrostaticamente, viene applicata in modo uguale e simultaneo a ogni superficie dello stampo. Questo compatta la polvere in una massa solida con una densità molto uniforme.

Fase 4: Decompressione e Rimozione

Dopo un tempo prestabilito, il recipiente viene decompresso, il fluido viene drenato e lo stampo viene rimosso. La parte solida risultante, nota come "compattato verde", viene quindi estratta con cura dallo stampo flessibile. Ora ha una resistenza sufficiente per essere manipolata, lavorata meccanicamente o spostata in un forno di sinterizzazione successivo.

Il Principio Fondamentale: Perché Usare la Pressione Isostatica?

Comprendere perché il CIP viene utilizzato è fondamentale per apprezzare il ruolo del metodo wet bag. L'obiettivo è superare i limiti della pressatura uniassiale (a direzione singola) tradizionale.

Pressione Uniforme, Densità Uniforme

Nella pressatura uniassiale, l'attrito tra la polvere e le pareti dello stampo crea gradienti di densità nella parte. La pressatura isostatica elimina questo problema. La pressione su tutti i lati assicura che il compattato verde finale abbia una densità molto consistente e omogenea, minimizzando sollecitazioni interne, distorsioni o crepe.

Creazione di una Preforma "Verde"

L'obiettivo del CIP non è creare una parte finita. È produrre una preforma o un billetta con alta integrità. Questa parte "verde" può quindi essere facilmente lavorata meccanicamente per ottenere una forma più precisa prima del processo di sinterizzazione finale ad alta energia che lega completamente il materiale.

Wet Bag vs. Dry Bag: Una Storia di Due Flussi di Lavoro

Il processo wet bag non esiste nel vuoto. La sua alternativa primaria, il processo dry bag, serve una necessità di produzione molto diversa.

Il Vantaggio Wet Bag: Versatilità

Il metodo wet bag è definito dalla sua flessibilità operativa. Poiché lo stampo è uno strumento separato e mobile, è ideale per:

- Forme Grandi o Complesse: Gli stampi non sono vincolati dalla geometria fissa di una pressa.

- Prototipi e R&S: È conveniente per produrre pezzi singoli o piccoli lotti per la ricerca e la produzione di prova.

- Molteplici Dimensioni dei Pezzi: Un singolo recipiente a pressione può lavorare stampi di varie forme e dimensioni in un unico ciclo.

Il Vantaggio Dry Bag: Automazione

Nel processo dry bag, lo stampo flessibile è parte integrante del recipiente a pressione stesso. La polvere viene caricata direttamente in questo stampo incorporato, viene applicata la pressione e la parte viene espulsa. Lo stampo non lascia mai la pressa e non tocca mai il mezzo liquido.

Questo design è stato creato per la velocità e il funzionamento continuo, rendendolo ideale per la produzione di massa di parti più piccole e standardizzate come isolatori per candele o barre di carburo. Tuttavia, sacrifica la flessibilità di forma e dimensione del metodo wet bag.

Comprendere i Compromessi

Pur essendo potente, il processo CIP wet bag presenta limitazioni intrinseche che devono essere considerate.

Minore Precisione Geometrica

L'uso di uno stampo flessibile implica che il compattato verde risultante avrà una precisione dimensionale inferiore rispetto a una parte realizzata in uno stampo d'acciaio rigido. La successiva lavorazione meccanica è quasi sempre necessaria per raggiungere tolleranze strette.

Ciclo di Produzione Più Lento

Il processo di riempimento, sigillatura, caricamento e scaricamento manuale degli stampi rende il processo wet bag significativamente più lento rispetto alla sua controparte dry bag. Non è una soluzione valida per la produzione ad alto volume.

Esigenze di Attrezzatura e Sicurezza

I sistemi CIP operano a pressioni estremamente elevate. I recipienti a pressione devono essere progettati per un funzionamento robusto e sicuro, il che rappresenta un investimento di capitale significativo e richiede rigorosi protocolli di manutenzione e sicurezza.

Come Scegliere il Giusto Metodo CIP

La tua scelta è una decisione strategica basata interamente sui tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è la R&S, la prototipazione o la produzione di componenti grandi e complessi: Il processo wet bag è la scelta ideale grazie alla sua ineguagliabile versatilità in termini di dimensioni e forma delle parti.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti semplici e standardizzate: Il processo dry bag è superiore, offrendo la velocità e l'automazione necessarie per la produzione di massa.

- Se il tuo obiettivo principale è raggiungere la massima densità uniforme in una preforma: Entrambi i metodi eccellono in questo, quindi la decisione dovrebbe essere guidata dal volume di produzione richiesto e dalla complessità della parte.

In definitiva, la comprensione di questi distinti flussi di lavoro ti consente di selezionare il percorso di produzione preciso che si allinea con la scala, la complessità e gli obiettivi del tuo progetto.

Tabella Riepilogativa:

| Aspetto | Dettagli del Processo Wet Bag |

|---|---|

| Processo | Stampo flessibile riempito di polvere immerso in fluido, pressurizzato per compattazione uniforme |

| Passaggi Chiave | Riempimento stampo, sigillatura, immersione, pressurizzazione, decompressione, rimozione parte |

| Vantaggi | Alta versatilità per forme grandi/complesse, ideale per prototipi e R&S, densità uniforme |

| Limitazioni | Minore precisione geometrica, produzione più lenta, maggiori esigenze di attrezzatura |

| Ideale Per | R&S, prototipazione, componenti grandi o complessi, volumi bassi-medi |

| Confronto con Dry Bag | Più flessibile ma più lento; dry bag è automatizzato per parti semplici e ad alto volume |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di pressatura precise e versatili? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, su misura per soddisfare le tue esigenze di R&S e produzione. Che tu stia prototipando parti complesse o richiedendo una densità uniforme nelle preforme, la nostra attrezzatura garantisce affidabilità ed efficienza. Contattaci oggi per discutere come i nostri sistemi CIP possono beneficiare i tuoi progetti e semplificare i tuoi processi!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali vantaggi offre una pressa isostatica a freddo da laboratorio rispetto alla pressatura uniassiale per il NASICON? Ottenere una densità uniforme

- Perché il trattamento CIP (pressatura isostatica a freddo) viene solitamente aggiunto dopo la pressatura assiale? Migliorare la densità della ceramica

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo