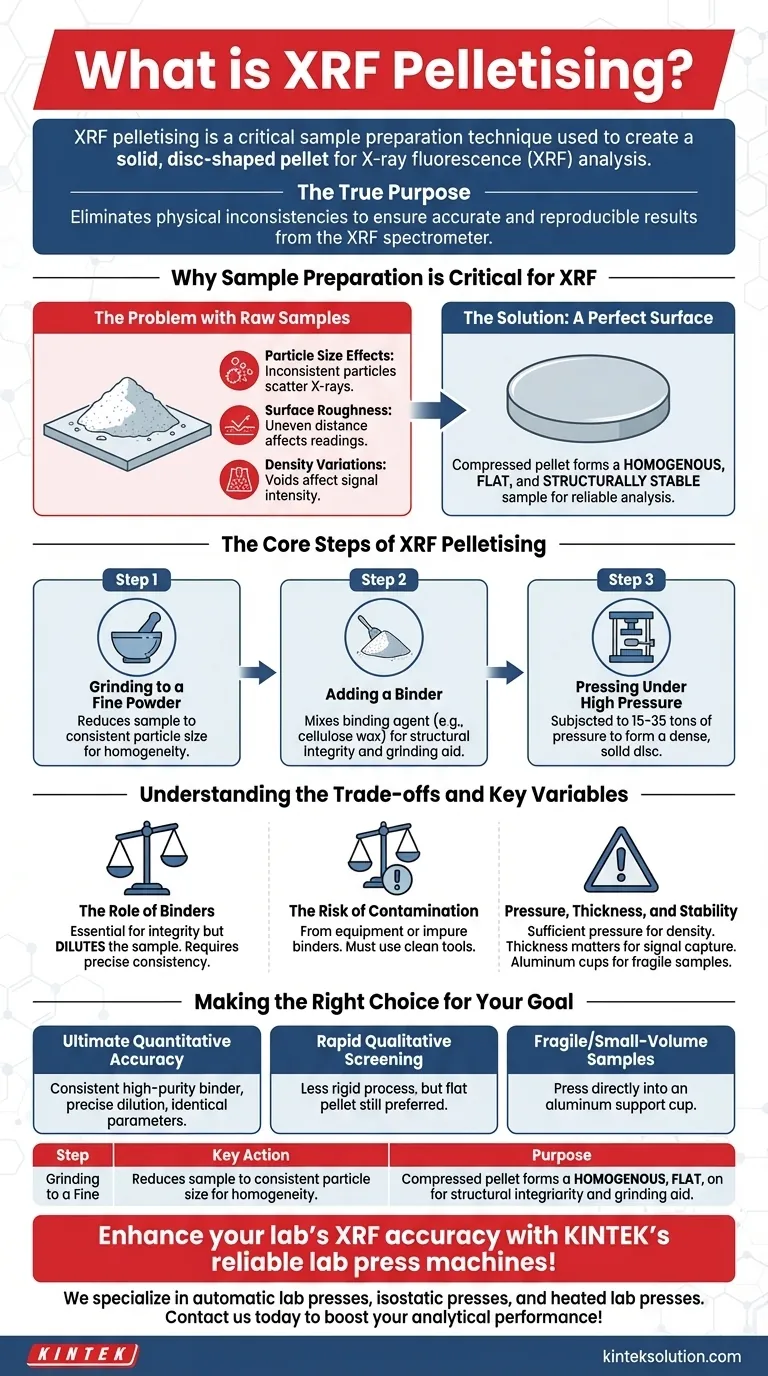

In breve, la pellettizzazione XRF è una tecnica critica di preparazione del campione utilizzata per creare una pastiglia solida e a forma di disco per l'analisi a fluorescenza a raggi X (XRF). Il processo prevede la macinazione di un campione in una polvere fine, spesso mescolandola con un legante, e la compressione sotto immensa pressione per formare un disco stabile e omogeneo adatto allo spettrometro.

Lo scopo reale della pellettizzazione non è semplicemente quello di creare un campione solido, ma di eliminare le incongruenze fisiche. Creando una superficie perfettamente piatta, densa e uniforme, si assicura che i risultati analitici dello spettrometro XRF siano sia accurati che riproducibili.

Perché la Preparazione del Campione è Cruciale per l'XRF

Per capire perché la pellettizzazione è così importante, è necessario prima comprendere come sia l'XRF che la natura fisica di un campione influenzano i risultati.

Uno Sguardo Veloce a Come Funziona l'XRF

Uno spettrometro XRF bombarda un campione con raggi X ad alta energia. Questo fa sì che gli atomi all'interno del campione espellano elettroni, e mentre altri elettroni cadono per riempire il vuoto, rilasciano raggi X secondari—un processo chiamato fluorescenza.

L'energia di questa fluorescenza è unica per ogni elemento, permettendo alla macchina di identificare quali elementi sono presenti. L'intensità della fluorescenza indica la quantità di ciascun elemento presente.

Il Problema con i Campioni Grezzi

L'analisi XRF è fondamentalmente una tecnica di superficie; lo strumento può analizzare solo ciò che può "vedere". Un campione non preparato, come una polvere sciolta o un pezzo di minerale grezzo, presenta diversi problemi:

- Effetti della Dimensione delle Particelle: Particelle grandi o incoerenti possono assorbire o disperdere i raggi X fluorescenti prima che raggiungano il rilevatore, falsando i risultati.

- Ruggine Superficiale: Una superficie irregolare significa che la distanza dalla sorgente di raggi X e dal rilevatore varia attraverso il campione, portando a letture di intensità imprecise.

- Variazioni di Densità: Le polveri sciolte presentano vuoti e densità inconsistenti, il che influenza l'intensità del segnale e porta a risultati non riproducibili.

La Soluzione: Una Superficie Perfetta

La pellettizzazione risolve direttamente questi problemi. Comprimere la polvere in un disco denso e solido crea un campione omogeneo, piatto e strutturalmente stabile che può essere analizzato in modo affidabile e ripetibile.

Le Fasi Fondamentali della Pellettizzazione XRF

Il processo è semplice ma richiede un'attenta attenzione ai dettagli per garantire risultati di alta qualità.

Fase 1: Macinazione in Polvere Fine

La prima fase è ridurre il campione a una dimensione di particella fine e consistente. Questo assicura che i singoli componenti del campione siano distribuiti uniformemente, che è la base per una pastiglia omogenea.

Fase 2: Aggiunta di un Legante

Un agente legante, tipicamente una cera di cellulosa, viene spesso miscelato con la polvere del campione in una proporzione specifica (ad esempio, 20%-30%). Questo legante serve a due scopi: agisce come aiuto alla macinazione e fornisce l'integrità strutturale necessaria per formare una pastiglia durevole. Questi leganti sono composti da elementi leggeri che non vengono rilevati dall'XRF.

Fase 3: Pressatura ad Alta Pressione

La miscela polvere-legante viene versata in una matrice e posta in una pressa idraulica. Viene quindi sottoposta a 15-35 tonnellate di pressione. Questa immensa forza compatta le particelle, elimina i vuoti e forma la pastiglia finale e solida.

Comprendere i Compromessi e le Variabili Chiave

Il successo nella pellettizzazione dipende dal controllo di diverse variabili critiche. Errori in questa fase sono la fonte più comune di dati XRF scadenti.

Il Ruolo dei Leganti e della Diluizione

Sebbene un legante sia essenziale per l'integrità della pastiglia, diluisce anche il campione. Per un'analisi quantitativa accurata, questo rapporto di diluizione deve essere mantenuto precisamente consistente per ogni campione e standard. Un rapporto legante-campione inconsistente è una fonte primaria di errore.

Il Rischio di Contaminazione

Qualsiasi materiale introdotto durante la macinazione, la miscelazione o la pressatura può contaminare il campione e apparire nell'analisi finale. L'uso di attrezzature pulite e leganti ad alta purezza è irrinunciabile per l'analisi di elementi in tracce.

Pressione, Spessore e Stabilità

L'applicazione di una pressione sufficiente è fondamentale per creare una pastiglia densa che non si sgretoli. Anche lo spessore della pastiglia è importante, poiché una pastiglia troppo sottile potrebbe non catturare completamente il segnale X-ray. Per materiali molto fragili, pressare il campione in una coppa di alluminio di rinforzo fornisce supporto e garantisce una superficie analitica perfettamente piatta.

Fare la Scelta Giusta per il Tuo Obiettivo

Non tutti i campioni richiedono esattamente lo stesso approccio. Il metodo che scegli dipende dal materiale e dai tuoi obiettivi analitici.

- Se il tuo obiettivo principale è la massima accuratezza quantitativa: Usa sempre un legante di elevata purezza con un rapporto di diluizione misurato con precisione, e assicurati che i parametri di macinazione e pressatura siano identici per ogni campione.

- Se il tuo obiettivo principale è uno screening qualitativo rapido: Il processo può essere leggermente meno rigido, ma la creazione di una pastiglia piatta fornirà sempre un'identificazione elementare più affidabile rispetto all'analisi di polvere sciolta.

- Se stai lavorando con campioni fragili o di piccolo volume: La pressatura della polvere direttamente in una coppa di supporto in alluminio è la migliore pratica per garantire una superficie stabile e perfettamente piatta per l'analisi.

Padroneggiare la preparazione del campione è il primo e più importante passo per generare dati XRF di alta qualità e affidabili.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1 | Macinazione in Polvere Fine | Assicura una distribuzione uniforme e l'omogeneità |

| 2 | Aggiunta di Legante | Fornisce integrità strutturale e aiuta la macinazione |

| 3 | Pressatura ad Alta Pressione | Forma una pastiglia densa e piatta per un'analisi affidabile |

Migliora la precisione XRF del tuo laboratorio con le affidabili presse da laboratorio KINTEK! Siamo specializzati in presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate progettate per una preparazione precisa del campione. Sia che tu stia conducendo analisi quantitative o screening rapidi, la nostra attrezzatura garantisce risultati consistenti e privi di contaminazioni. Contattaci oggi stesso per discutere come possiamo supportare le esigenze del tuo laboratorio e migliorare le tue prestazioni analitiche!

Guida Visiva

Prodotti correlati

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Laboratorio idraulico Split elettrico Lab Pellet Press

Domande frequenti

- Quali sono alcune applicazioni specializzate delle presse idrauliche per pellet? Migliorare la precisione nello sviluppo di catalizzatori e materiali per batterie

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio

- Quali sono i vantaggi delle presse automatiche per la preparazione di pastiglie XRF? Aumenta l'efficienza e la precisione del laboratorio

- Quali sono gli usi principali di una pressa idraulica da laboratorio per pastiglie? Migliora la preparazione dei campioni per un'analisi accurata

- Come si usa una pressa idraulica manuale per pastiglie? Padroneggiare la Preparazione Precisa dei Campioni per un'Analisi Accurata