In pratica la maggior parte dei piani delle presse da laboratorio può essere riscaldata a temperature comprese tra circa 500°F e 1000°F (260°C e 540°C), con modelli specializzati in grado di raggiungere 1200°F (650°C) o più.Sebbene sul mercato sia disponibile un'ampia gamma di modelli, la capacità specifica di ogni pressa è intenzionalmente progettata per una serie distinta di applicazioni di materiali.

La temperatura massima di una pressa da laboratorio non è solo una specifica, ma è l'indicatore principale dell'uso cui è destinata.Comprendere i requisiti di lavorazione del materiale è il primo passo per scegliere una macchina non solo capace, ma anche sicura ed efficiente per il vostro compito.

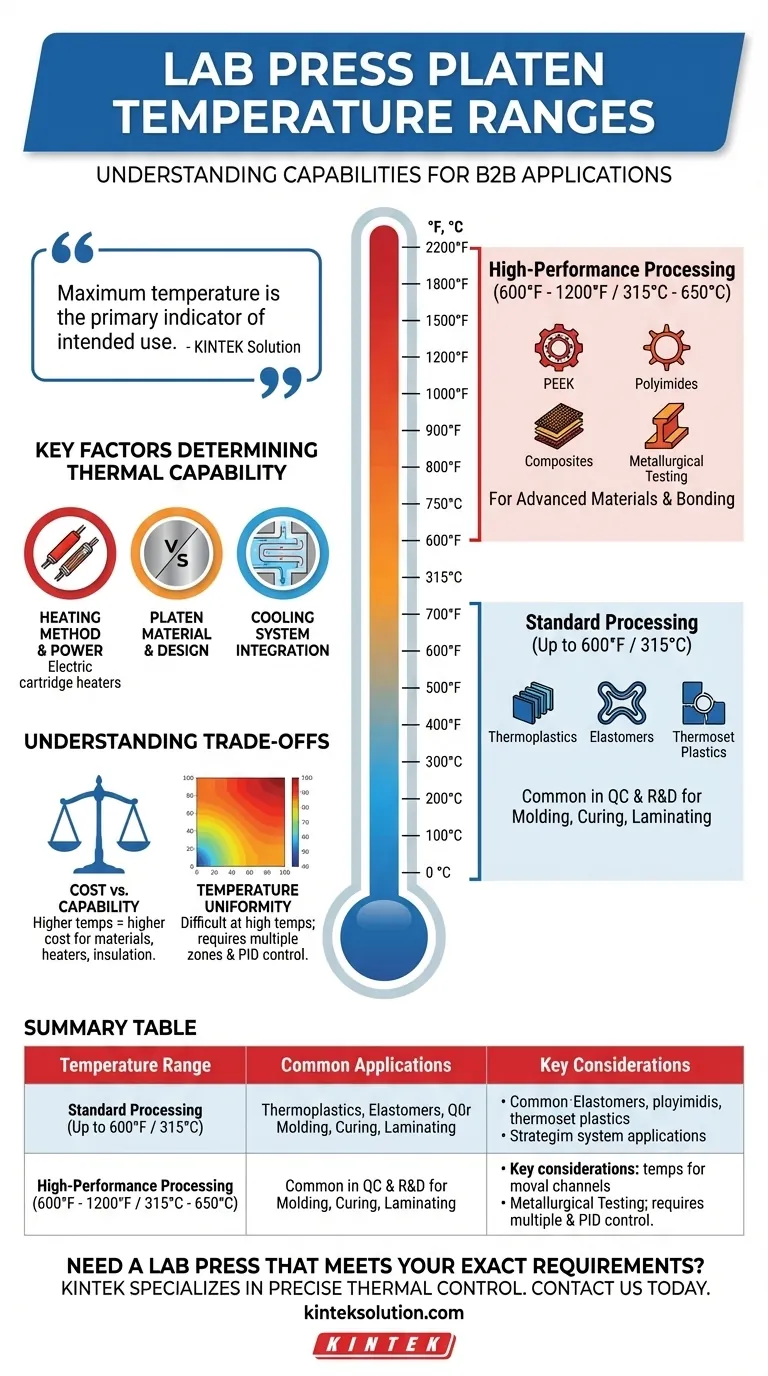

Decomposizione dell'intervallo di temperatura in base all'applicazione

La temperatura che una pressa può raggiungere è direttamente correlata ai tipi di materiali che è destinata a trattare.Questa gamma non è arbitraria, ma è segmentata in base alle comuni esigenze industriali e di ricerca.

Lavorazione standard (fino a 600°F / 315°C)

È la gamma più comune per le presse da laboratorio.Copre i requisiti termici della maggior parte dei materiali utilizzati nel controllo qualità e nella ricerca e sviluppo.

Le applicazioni di questo livello comprendono lo stampaggio, la polimerizzazione e la laminazione di materiali termoplastici (come polietilene e polipropilene), elastomeri (gomma) e plastiche termoindurenti.La maggior parte della preparazione standard dei campioni per i test sui materiali rientra in questa fascia.

Trattamento ad alte prestazioni (600°F - 1200°F / 315°C - 650°C)

Le presse che operano in questo livello superiore sono strumenti specializzati per materiali avanzati.Raggiungere e mantenere queste temperature richiede una progettazione più robusta.

Questa capacità è necessaria per lavorare con polimeri ad alte prestazioni come il PEEK e le poliimmidi, nonché per applicazioni di formazione di compositi, incollaggio di materiali avanzati e alcuni test metallurgici.

Fattori chiave che determinano la capacità termica

La temperatura massima di una pressa è il risultato di diverse scelte progettuali interconnesse.La comprensione di questi elementi aiuta a valutare una macchina al di là della sua scheda tecnica.

Metodo di riscaldamento e potenza

La maggior parte delle moderne presse riscaldate utilizza riscaldatori elettrici a cartuccia incorporati nei piani.Il numero, la posizione e la potenza di questi riscaldatori determinano la temperatura massima e la velocità con cui può essere raggiunta.

Materiale e design dei piani

Le piastre sono tipicamente realizzate in acciaio o alluminio .L'acciaio è preferito per le applicazioni ad alta temperatura grazie alla sua durata e stabilità a temperature elevate.L'alluminio offre una migliore uniformità termica alle basse temperature, ma non è adatto ai processi ad alta temperatura.

Integrazione del sistema di raffreddamento

La capacità di raffreddare le piastre sotto pressione è spesso fondamentale quanto il riscaldamento.Molti processi richiedono un raffreddamento rapido per "congelare" la struttura del materiale.Questo si ottiene in genere con canali all'interno delle piastre attraverso i quali può circolare acqua o un altro refrigerante.

Comprendere i compromessi

La scelta di una pressa per alte temperature implica un bilanciamento tra capacità, costi e complessità.È fondamentale essere consapevoli delle sfide associate.

Costi e capacità

Il costo delle presse che superano la gamma standard di 600°F aumenta notevolmente.Ciò è dovuto alla necessità di materiali più pregiati per i piani, di riscaldatori più potenti, di un isolamento avanzato e di regolatori di temperatura più sofisticati.

Uniformità della temperatura

Raggiungere una temperatura uniforme su tutta la superficie di una grande lastra diventa esponenzialmente più difficile a temperature più elevate.Cercate presse con zone di riscaldamento multiple e regolatori PID (Proporzionale-Integrale-Derivativo) avanzati regolatori PID (Proporzionale-Integrale-Derivativo) per garantire l'uniformità dei pezzi.

Sicurezza e isolamento

Il funzionamento ad alte temperature comporta rischi significativi per la sicurezza.Le presse ad alta temperatura richiedono un robusto isolamento per proteggere l'operatore, evitare la perdita di calore e salvaguardare i componenti idraulici ed elettronici della pressa dai danni termici.

La scelta giusta per il vostro obiettivo

Per scegliere l'apparecchiatura corretta, è necessario guardare oltre la temperatura massima e considerare l'intero ciclo termico richiesto dal materiale.

- Se il vostro obiettivo principale sono i test sui polimeri standard o sulla gomma: Una pressa con una temperatura massima di 500-600°F è sufficiente, più economica e più facile da gestire.

- Se si lavora con compositi avanzati o termoplastici ad alte prestazioni: È necessario specificare una pressa in grado di raggiungere almeno 800°F (425°C) per garantire un margine operativo adeguato.

- Se il vostro processo richiede cicli di riscaldamento e raffreddamento precisi: Privilegiate una pressa dotata di riscaldatori ad alta potenza e di canali di raffreddamento della piastra integrati, gestiti da un controller avanzato.

In definitiva, l'adeguamento delle prestazioni termiche della pressa ai requisiti specifici del materiale garantisce il successo della lavorazione e un saggio investimento.

Tabella riassuntiva:

| Intervallo di temperatura | Applicazioni comuni | Considerazioni chiave |

|---|---|---|

| Fino a 315°C (600°F) | Termoplastiche, elastomeri, plastiche termoindurenti | Economico, standard per la maggior parte dei laboratori |

| 600°F - 1200°F (315°C - 650°C) | Polimeri ad alte prestazioni, compositi, test metallurgici | Costo più elevato, richiede riscaldamento e raffreddamento robusti |

Avete bisogno di una pressa da laboratorio che soddisfi i vostri requisiti di temperatura? KINTEK è specializzata in presse da laboratorio automatiche, isostatiche e riscaldate, progettate per un controllo termico preciso.Sia che stiate lavorando polimeri standard o compositi avanzati, le nostre macchine garantiscono sicurezza, efficienza e affidabilità. Contattateci oggi stesso per discutere di come possiamo migliorare le capacità del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- Stampo speciale per stampa a caldo da laboratorio

Domande frequenti

- In che modo il controllo della temperatura e della pressione in una pressa idraulica a caldo di alta precisione influisce sui pannelli di particelle?

- Quali sono le applicazioni industriali di una pressa termica idraulica? Alimentazione di laminazione, incollaggio ed efficienza R&S

- Perché il controllo della temperatura ad alta precisione delle piastre riscaldanti di una pressa idraulica da laboratorio è fondamentale per la densificazione del legno?

- Quale ruolo svolge una pressa da laboratorio riscaldata nella misurazione della diffusività del litio-ione? Ottimizzare la ricerca sulle batterie a stato solido

- Perché è necessario utilizzare apparecchiature di riscaldamento per la deidratazione del biodiesel da olio di semi di canapa? Guida alla qualità esperta