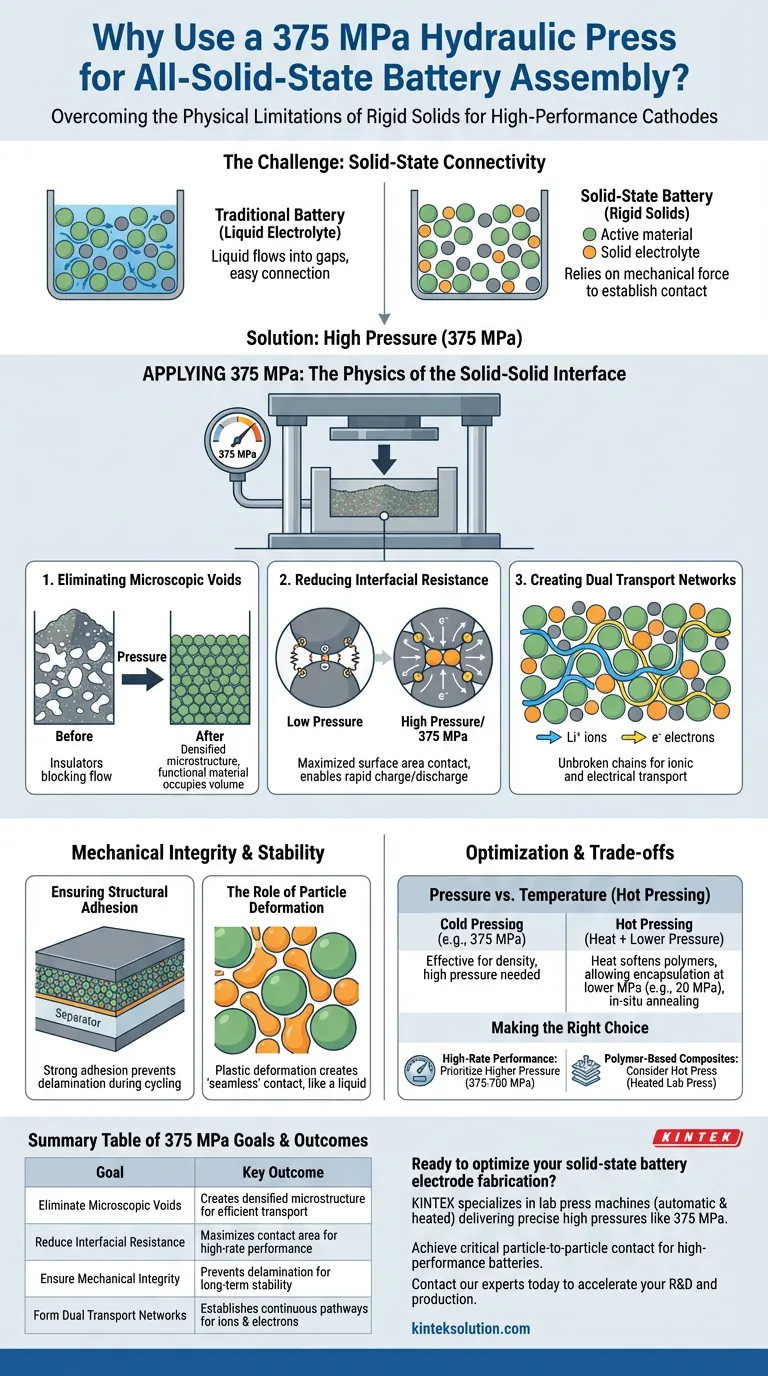

L'applicazione di una pressione di 375 MPa è un passaggio fondamentale di produzione richiesto per superare i limiti fisici dei materiali a stato solido. A differenza delle batterie tradizionali in cui un elettrolita liquido fluisce in interstizi microscopici, le batterie a stato solido si basano interamente sulla forza meccanica per stabilire la connettività. Questa pressione specifica viene utilizzata per densificare il composito catodico—tipicamente una miscela di materiali attivi come NCM622, carbonio conduttivo e particelle di elettrolita solido—per eliminare le vuoti e forzare i materiali in un contatto fisico intimo.

La sfida principale nelle batterie completamente a stato solido è stabilire un percorso conduttivo continuo attraverso solidi rigidi. L'alta pressione idraulica colma le lacune tra le particelle per ridurre significativamente la resistenza interfacciale, creando le reti efficienti di trasporto di ioni ed elettroni richieste per prestazioni ad alta velocità.

La Fisica dell'Interfaccia Solido-Solido

Eliminazione delle Vuoti Microscopiche

In una miscela di polvere sciolta, esistono sacche d'aria tra le particelle. In una cella elettrochimica, queste vuoti agiscono come isolanti, bloccando il flusso di ioni ed elettroni.

L'applicazione di 375 MPa compatta il materiale attivo NCM622 e le particelle di elettrolita solido Li6PS5Cl, frantumando efficacemente queste vuoti. Ciò si traduce in una "microstruttura densificata" in cui il volume è occupato quasi interamente da materiale funzionale piuttosto che da spazio vuoto.

Riduzione della Resistenza Interfacciale

Le prestazioni di una batteria a stato solido sono determinate dalla facilità con cui gli ioni di litio possono muoversi dal materiale catodico all'elettrolita.

Questo movimento avviene all'interfaccia—il punto esatto in cui le due particelle solide si toccano. Senza alta pressione, questi punti di contatto sono scarsi e deboli, portando a un'alta impedenza. La pressa idraulica massimizza l'area di contatto superficiale tra i solidi, abbassando significativamente questa resistenza e consentendo una rapida carica e scarica.

Creazione di Reti di Trasporto Duali

Un catodo funzionante necessita di due percorsi distinti: uno per gli ioni di litio e uno per gli elettroni.

Il processo di compressione forza il nerofumo conduttivo e le particelle di elettrolita solido a formare catene continue e ininterrotte all'interno dell'elettrodo. Ciò garantisce che ogni particella di materiale attivo sia elettricamente connessa e disponga di un percorso per il trasporto ionico.

Integrità Meccanica e Stabilità

Garanzia di Adesione Strutturale

Oltre alle prestazioni elettriche, il composito catodico deve essere meccanicamente stabile per sopravvivere alla durata della batteria.

La fabbricazione ad alta pressione assicura che lo strato catodico aderisca saldamente al separatore di elettrolita solido. Ciò previene la delaminazione (separazione degli strati) che può verificarsi durante il ciclo della batteria quando i materiali si espandono e si contraggono.

Il Ruolo della Deformazione delle Particelle

A pressioni come 375 MPa (e fino a 700 MPa in alcune configurazioni), le particelle di elettrolita solido subiscono deformazione plastica.

Cambiano fisicamente forma per fluire attorno alle particelle di materiale attivo più dure. Questa deformazione crea un contatto "senza giunture" simile a come si comporterebbe un liquido, massimizzando l'area attiva disponibile per le reazioni chimiche.

Comprensione dei Compromessi

Pressione vs. Temperatura (Pressatura a Caldo)

Mentre 375 MPa è efficace per la pressatura a freddo, non è l'unico metodo per ottenere la densità. L'introduzione di calore può alterare i requisiti di pressione.

La pressatura a caldo utilizza la sinergia di calore e pressione. Per i compositi contenenti polimeri (come PEO), il calore ammorbidisce il materiale, permettendogli di "bagnare" e incapsulare le particelle attive a pressioni significativamente inferiori (ad esempio, 20 MPa).

Vulnerabilità dei Materiali

L'applicazione della pressione deve essere calibrata in base ai materiali specifici utilizzati.

Mentre 375 MPa è ottimale per il composito NCM622/Li6PS5Cl menzionato, una pressione eccessiva su materiali fragili può causare la frattura delle particelle, mentre una pressione insufficiente porta a una scarsa connettività. Inoltre, l'utilizzo di presse riscaldate può fungere da trattamento di ricottura in situ, migliorando la cristallinità e la conduttività dell'elettrolita, un beneficio che la sola pressatura idraulica a freddo non fornisce.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici per la pressatura dipendono fortemente dalla composizione del tuo materiale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale sono le prestazioni ad alta velocità: Dai priorità a pressioni più elevate (come 375–700 MPa) per massimizzare il contatto tra le particelle e minimizzare l'impedenza interfacciale per un rapido trasporto ionico.

- Se il tuo obiettivo principale è la lavorazione di compositi a base polimerica: Considera l'utilizzo di una pressa a caldo (pressa da laboratorio riscaldata) per facilitare il flusso plastico e l'incapsulamento delle particelle a pressioni meccaniche inferiori.

In definitiva, l'obiettivo della pressa idraulica è trasformare una miscela sciolta di polveri in un'unità elettrochimica singola, coesa e altamente conduttiva.

Tabella Riassuntiva:

| Obiettivo della Pressione di 375 MPa | Risultato Chiave |

|---|---|

| Eliminare le Vuoti Microscopiche | Crea una microstruttura densificata per un efficiente trasporto di ioni/elettroni |

| Ridurre la Resistenza Interfacciale | Massimizza l'area di contatto tra le particelle, riducendo l'impedenza per prestazioni ad alta velocità |

| Garantire l'Integrità Meccanica | Previene la delaminazione durante il ciclo della batteria per una stabilità a lungo termine |

| Formare Reti di Trasporto Duali | Stabilisce percorsi continui sia per gli ioni che per gli elettroni attraverso l'elettrodo |

Pronto a ottimizzare la fabbricazione dei tuoi elettrodi per batterie a stato solido? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche e presse da laboratorio riscaldate, progettate per fornire le alte pressioni precise (come 375 MPa) richieste per la densificazione dei compositi catodici. Le nostre attrezzature ti aiutano a ottenere il contatto critico particella-particella necessario per una bassa resistenza interfacciale e batterie ad alte prestazioni. Contatta i nostri esperti oggi stesso per discutere come le nostre presse possono accelerare la tua R&S e la tua produzione.

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Laboratorio Split manuale riscaldato macchina pressa idraulica con piastre calde

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

Domande frequenti

- Come viene utilizzata una pressa idraulica da laboratorio per la cristallizzazione di polimeri fusi? Ottieni una standardizzazione impeccabile del campione

- Come vengono utilizzate le presse idrauliche nella spettroscopia e nella determinazione della composizione? Migliorare l'accuratezza nell'analisi FTIR e XRF

- Quali sono le applicazioni di laboratorio delle presse idrauliche?Aumento della precisione nella preparazione e nell'analisi dei campioni

- Perché l'uniformità del campione è fondamentale quando si utilizza una pressa idraulica da laboratorio per pellet di acido umico KBr? Ottenere precisione FTIR

- Qual è il ruolo di una pressa idraulica nella preparazione di pellet di KBr per FTIR? Ottenere approfondimenti chimici ad alta risoluzione