Una pressa da laboratorio è lo strumento standard per questa applicazione perché fornisce la pressione uniassiale precisa e di elevata magnitudo necessaria per trasformare polveri di solfuro sciolte in solidi densi e conduttivi. Questo processo di pressatura a freddo è l'unico metodo affidabile per superare l'intrinseca fragilità dei materiali solfuri, creando pellet meccanicamente stabili con la bassa porosità richiesta per un efficace trasporto di ioni di litio.

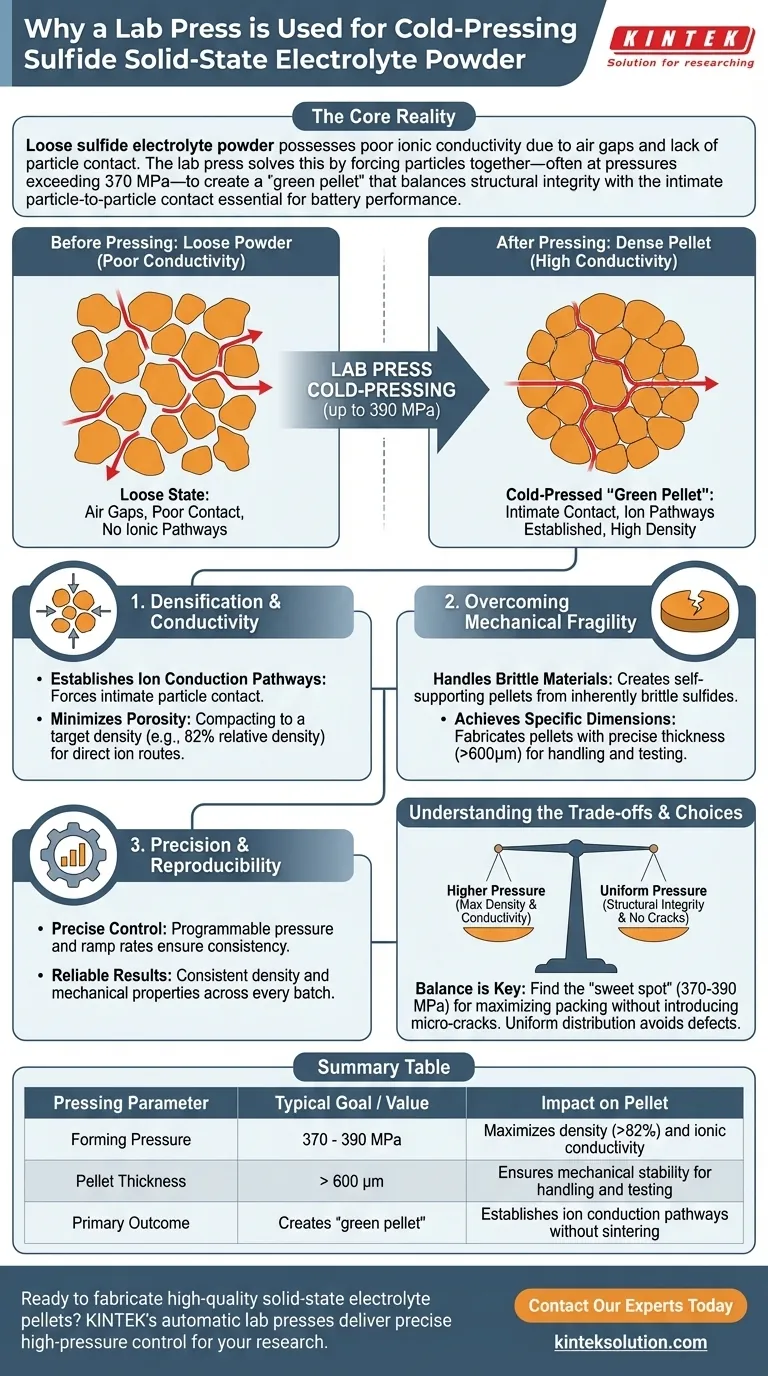

La realtà fondamentale La polvere di elettrolita solfuro sciolta possiede una scarsa conducibilità ionica a causa degli spazi d'aria e della mancanza di contatto tra le particelle. La pressa da laboratorio risolve questo problema forzando le particelle l'una contro l'altra, spesso a pressioni superiori a 370 MPa, per creare un "pellet verde" che bilancia l'integrità strutturale con il contatto intimo particella-particella essenziale per le prestazioni della batteria.

La fisica della densificazione

Stabilire percorsi di conduzione ionica

La funzione principale della pressa da laboratorio è quella di forzare un contatto intimo tra le singole particelle di elettrolita. In uno stato di polvere sciolta, gli ioni non possono saltare facilmente da una particella all'altra.

L'applicazione di una significativa pressione di formatura elimina questi spazi. Questo contatto è un prerequisito fondamentale per stabilire percorsi di conduzione ionica efficaci in tutto il materiale.

Minimizzare la porosità

Per ottenere un'elevata conducibilità ionica, il pellet di elettrolita deve essere il più denso possibile. Una pressa da laboratorio può compattare la polvere fino a una densità target, come il 82% di densità relativa, applicando pressioni fino a 390 MPa.

Questa densificazione crea un componente di alta qualità con una porosità interna minima. La riduzione dei vuoti garantisce che gli ioni di litio abbiano un percorso diretto ed efficiente attraverso il materiale, influenzando direttamente le prestazioni elettrochimiche finali.

Superare la fragilità meccanica

Gestire materiali intrinsecamente fragili

Gli elettroliti solidi solfuri allo stato solido sono materiali intrinsecamente fragili. Senza una compattazione ad alta pressione, mancano della coesione per mantenere una forma.

La pressatura a freddo consente ai ricercatori di fabbricare pellet autoportanti. Questi pellet hanno sufficiente resistenza meccanica per essere maneggiati, trasferiti e assemblati in celle di prova senza disintegrarsi.

Ottenere dimensioni specifiche

La ricerca spesso detta dimensioni fisiche precise per test validi. Una pressa da laboratorio consente la fabbricazione di pellet con spessori specifici, come quelli superiori a 600μm.

Questo controllo geometrico è vitale per creare separatori consistenti o pellet spessi utilizzati nella spettroscopia di impedenza e in altri test di prestazioni elettrochimiche.

Perché una pressa di grado da laboratorio?

Precisione e riproducibilità

Una pressa da laboratorio si distingue dagli strumenti di pressatura generici per la sua capacità di offrire un controllo preciso sulla pressione e, in alcuni casi, sulla temperatura.

Questa precisione porta a un'elevata riproducibilità. I ricercatori possono fidarsi che il pellet creato oggi abbia la stessa identica densità e proprietà meccaniche di un pellet creato la settimana successiva, garantendo risultati sperimentali coerenti e affidabili.

Efficienza e versatilità

Queste macchine sono progettate per l'elevata adattabilità richiesta in contesti sperimentali. Consentono la rapida preparazione di diversi tipi di campioni e la produzione in batch.

Questa capacità si traduce in un significativo risparmio di tempo e costi per la preparazione dei campioni, consentendo ai ricercatori di concentrarsi sull'analisi piuttosto che sulla fabbricazione.

Comprendere i compromessi

La sfida del "pellet verde"

Sebbene la pressa crei un oggetto solido, tecnicamente è spesso un "pellet verde", un corpo compattato che non è ancora stato sinterizzato (sebbene i solfuri siano spesso utilizzati semplicemente pressati a freddo).

Se la pressione viene applicata in modo non uniforme, il pellet può subire restringimento, fessurazioni o deformazioni non uniformi. Una distribuzione uniforme della pressione è fondamentale per evitare questi difetti strutturali, che altrimenti interromperebbero i percorsi ionici.

Bilanciare densità e integrità

Esiste un limite funzionale alla pressatura. Mentre una pressione più elevata generalmente equivale a una maggiore densità, una forza eccessiva su materiali estremamente fragili può talvolta introdurre micro-fessurazioni.

L'obiettivo è trovare il "punto ottimale" (ad esempio, intorno a 370-390 MPa per materiali come Li6PS5Cl) che massimizzi la densità di impaccamento senza danneggiare l'integrità strutturale del separatore risultante.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo protocollo di pressatura, considera il tuo obiettivo di ricerca primario:

- Se il tuo obiettivo principale è la conducibilità ionica: Dai priorità a pressioni più elevate (fino a 390 MPa) per massimizzare la densità di impaccamento e minimizzare i vuoti interparticellari.

- Se il tuo obiettivo principale è l'assemblaggio meccanico: Assicurati che la pressa possa fornire una pressione stabile e uniforme per creare pellet autoportanti sufficientemente spessi (>600μm) da resistere alla manipolazione.

- Se il tuo obiettivo principale è la riproducibilità: Utilizza le funzioni programmabili della pressa per controllare rigorosamente le velocità di rampa di pressione e i tempi di permanenza in ogni lotto di campioni.

In definitiva, la pressa da laboratorio funge da ponte tra il potenziale chimico grezzo e le prestazioni elettrochimiche misurabili, trasformando la polvere sciolta in un componente funzionale e conduttivo.

Tabella riassuntiva:

| Parametro di pressatura | Obiettivo / Valore tipico | Impatto sul pellet |

|---|---|---|

| Pressione di formatura | 370 - 390 MPa | Massimizza la densità (>82%) e la conducibilità ionica |

| Spessore del pellet | > 600 μm | Garantisce la stabilità meccanica per la manipolazione e il test |

| Risultato primario | Crea un "pellet verde" | Stabilisce percorsi di conduzione ionica senza sinterizzazione |

Pronto a fabbricare pellet di elettrolita solido allo stato solido di alta qualità con precisione e riproducibilità?

Le presse da laboratorio automatiche di KINTEK offrono il controllo preciso ad alta pressione (fino a 390 MPa) di cui hai bisogno per trasformare polveri solfure fragili in pellet densi e meccanicamente stabili per test elettrochimici accurati. Le nostre presse da laboratorio riscaldate e le presse isostatiche sono fidate dai laboratori di tutto il mondo per la R&S nelle batterie di prossima generazione.

Contatta i nostri esperti oggi stesso per trovare la pressa da laboratorio perfetta per la tua ricerca sugli elettroliti allo stato solido e accelerare la tua linea temporale di sviluppo.

Guida Visiva

Riferimenti

- Dabing Li, Li‐Zhen Fan. Challenges and Developments of High Energy Density Anode Materials in Sulfide‐Based Solid‐State Batteries. DOI: 10.1002/celc.202200923

Questo articolo si basa anche su informazioni tecniche da Kintek Press Base di Conoscenza .

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

Domande frequenti

- Perché viene utilizzata una pressa idraulica da laboratorio per l'FTIR delle ZnONP? Ottenere una perfetta trasparenza ottica

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati

- Qual è il ruolo di una pressa idraulica da laboratorio nella caratterizzazione FTIR di nanoparticelle d'argento?

- Qual è il ruolo di una pressa idraulica da laboratorio nella preparazione dei pellet LLZTO@LPO? Ottenere un'elevata conduttività ionica

- Perché è necessario utilizzare una pressa idraulica da laboratorio per la pellettizzazione? Ottimizzare la conducibilità dei catodi compositi