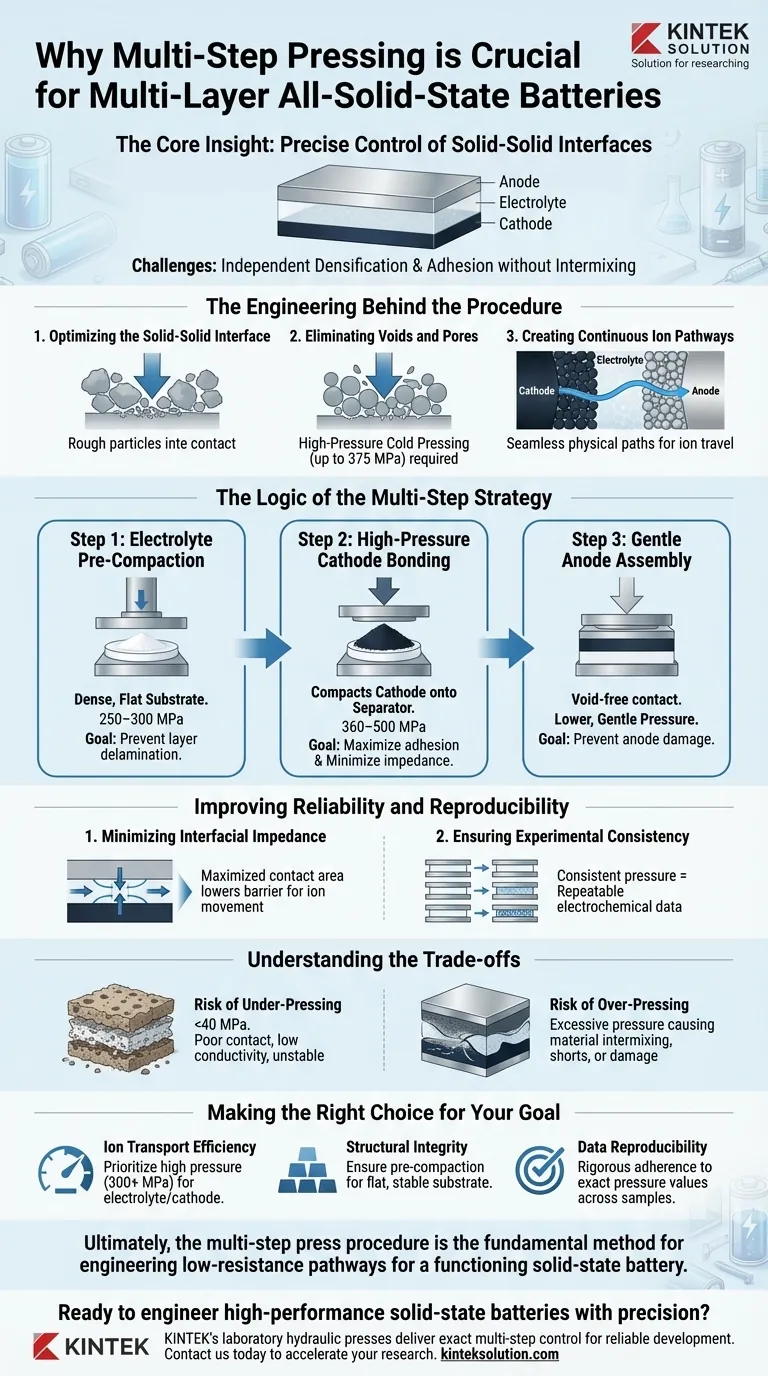

Il controllo preciso delle interfacce solido-solido è la sfida determinante nella fabbricazione di batterie tutto-solido. Una procedura di pressatura in più fasi è necessaria perché consente la densificazione indipendente dei singoli strati, garantendo al contempo che aderiscano l'uno all'altro senza mescolanza di materiali o danni strutturali.

L'intuizione fondamentale Una pressatura singola e uniforme è insufficiente per le celle multistrato perché l'elettrolita e gli elettrodi hanno requisiti meccanici e soglie di compattazione diversi. Una strategia in più fasi consente di creare prima un substrato elettrolitico denso e privo di vuoti, quindi di legare sequenzialmente gli strati degli elettrodi per massimizzare il trasporto ionico e minimizzare la resistenza interfacciale.

L'ingegneria dietro la procedura

Ottimizzazione dell'interfaccia solido-solido

Nelle batterie a liquido, l'elettrolita bagna naturalmente le superfici degli elettrodi. Nelle batterie allo stato solido, è necessario forzare meccanicamente i materiali solidi a connettersi.

Eliminazione di vuoti e pori

Il nemico principale del trasporto ionico è la porosità. È necessaria una pressatura a freddo ad alta pressione (spesso fino a 375 MPa) per frantumare le particelle insieme.

Ciò elimina i vuoti microscopici tra il materiale attivo e l'elettrolita solido. Senza questa densificazione, gli ioni non possono muoversi efficientemente, portando a un'elevata resistenza interna.

Creazione di percorsi ionici continui

L'obiettivo è creare un percorso fisico senza interruzioni. La pressa forza le particelle a un "contatto intimo", creando reti di percolazione continue affinché gli ioni di litio viaggino dal catodo, attraverso l'elettrolita, fino all'anodo.

La logica della strategia in più fasi

Fase 1: Pre-compattazione dell'elettrolita

Il processo inizia tipicamente premendo la polvere dell'elettrolita da sola in un pellet denso (ad esempio, a 250–300 MPa).

Ciò crea un substrato meccanicamente stabile e piatto. Come notato nei riferimenti, stabilire questa superficie piana è fondamentale per prevenire la delaminazione degli strati o la mescolanza quando vengono aggiunti strati successivi.

Fase 2: Legame del catodo ad alta pressione

Una volta formato il substrato elettrolitico, viene aggiunto il composito del catodo. Viene applicata una seconda pressione, spesso più elevata (ad esempio, 360–500 MPa).

Questa fase compatta il materiale del catodo sul separatore. La pressione differenziale garantisce che il catodo aderisca saldamente all'elettrolita già denso, minimizzando l'impedenza in questa specifica giunzione.

Fase 3: Assemblaggio delicato dell'anodo

L'ultima fase prevede l'aggiunta dell'anodo, come il litio metallico.

Questa fase richiede spesso una pressione significativamente inferiore, "delicata". Ciò impedisce al materiale anodico morbido di estrudere o danneggiarsi, garantendo comunque un contatto privo di vuoti con lo stack dell'elettrolita.

Migliorare l'affidabilità e la riproducibilità

Minimizzazione dell'impedenza interfacciale

La resistenza all'interfaccia tra gli strati (impedenza interfacciale) è un collo di bottiglia importante per le prestazioni.

Controllando la pressione in ogni fase, si garantisce la massimizzazione dell'area di contatto. Ciò riduce direttamente la barriera al movimento degli ioni, migliorando la capacità di potenza della batteria.

Garantire la coerenza sperimentale

Per i ricercatori, la pressa idraulica funge da strumento di standardizzazione.

Mantenere pressioni di formatura costanti garantisce che la qualità interfacciale non vari tra i campioni. Ciò consente dati elettrochimici ripetibili, garantendo che le variazioni nelle prestazioni siano dovute alle proprietà del materiale, non agli errori di assemblaggio.

Comprendere i compromessi

Il rischio di sotto-pressatura

Se la pressione è troppo bassa (ad esempio, inferiore a 40 MPa per alcuni compositi), il pellet manterrà un'elevata porosità. Ciò si traduce in uno scarso contatto tra le particelle, bassa conducibilità ionica e celle meccanicamente instabili che potrebbero sgretolarsi durante la manipolazione.

Il rischio di sovra-pressatura o sequenziamento errato

Applicare la pressione massima a tutti gli strati contemporaneamente può essere dannoso. Può causare la mescolanza dei materiali, in cui le particelle del catodo penetrano nello strato dell'elettrolita, causando potenzialmente cortocircuiti.

Inoltre, una pressione eccessiva sullo stack finale può deformare l'anodo o rompere il fragile strato dell'elettrolita solido. L'approccio in più fasi mitiga questo problema applicando le sollecitazioni più elevate solo agli strati che ne hanno bisogno per la densificazione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua procedura di pressatura idraulica, adatta il tuo approccio al tuo obiettivo specifico:

- Se il tuo obiettivo principale è l'efficienza del trasporto ionico: Dai priorità a pressioni elevate (300+ MPa) durante le fasi iniziali dell'elettrolita e del catodo per massimizzare la densità ed eliminare i pori.

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati di utilizzare una fase di pre-compattazione per l'elettrolita per creare un substrato piatto e stabile prima di aggiungere il catodo.

- Se il tuo obiettivo principale è la riproducibilità dei dati: l'adesione rigorosa ai valori di pressione esatti e ai tempi di attesa per ogni campione è più critica che ottenere la densità assoluta più elevata.

In definitiva, la procedura di pressatura in più fasi non riguarda solo la compattazione; è il metodo fondamentale per ingegnerizzare i percorsi a bassa resistenza richiesti per una batteria allo stato solido funzionante.

Tabella riassuntiva:

| Fase di pressatura | Obiettivo chiave | Intervallo di pressione tipico |

|---|---|---|

| Fase 1: Pre-compattazione dell'elettrolita | Creare un substrato denso e piatto | 250–300 MPa |

| Fase 2: Legame del catodo | Massimizzare l'adesione e eliminare i vuoti | 360–500 MPa |

| Fase 3: Assemblaggio dell'anodo | Garantire un contatto delicato e privo di vuoti | Pressione inferiore, delicata |

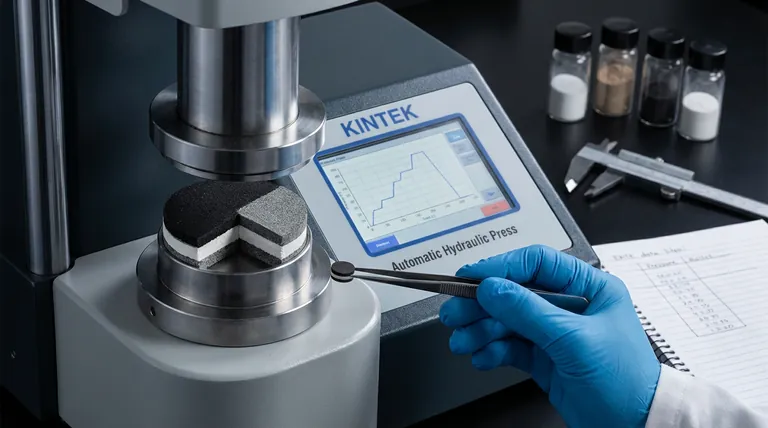

Pronto a ingegnerizzare batterie tutto-solido ad alte prestazioni con precisione?

Le presse idrauliche da laboratorio di KINTEK, comprese le nostre presse da laboratorio automatiche e riscaldate, sono progettate per fornire il controllo preciso in più fasi di cui hai bisogno. Le nostre attrezzature garantiscono il sequenziamento preciso della pressione e la riproducibilità critiche per lo sviluppo di batterie tutto-solido affidabili, aiutandoti a minimizzare la resistenza interfacciale e massimizzare l'efficienza del trasporto ionico.

Contattaci oggi stesso per discutere come le nostre soluzioni di presse da laboratorio possono accelerare la tua ricerca e sviluppo. Costruiamo insieme il futuro dell'accumulo di energia.

Mettiti subito in contatto con i nostri esperti →

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

Domande frequenti

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio

- Qual è il ruolo di una pressa idraulica da laboratorio nella preparazione dei pellet LLZTO@LPO? Ottenere un'elevata conduttività ionica

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati

- Qual è la funzione di una pressa idraulica da laboratorio nella ricerca sulle batterie allo stato solido? Migliorare le prestazioni dei pellet

- Perché viene utilizzata una pressa idraulica da laboratorio per l'FTIR delle ZnONP? Ottenere una perfetta trasparenza ottica