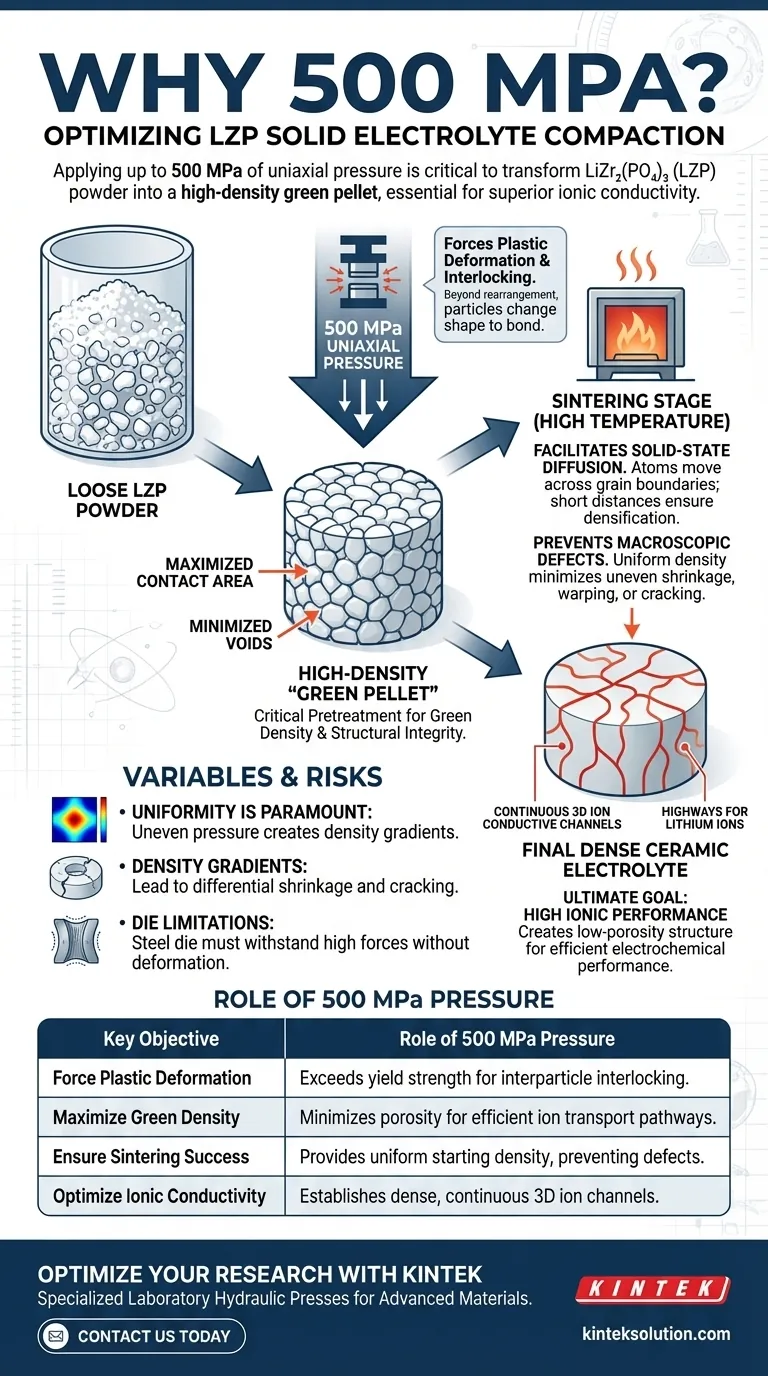

L'applicazione di una pressione uniassiale fino a 500 MPa è necessaria per forzare le particelle di polvere di LiZr₂(PO₄)₃ (LZP) oltre il semplice riarrangiamento e in uno stato di deformazione plastica. Questa immensa forza è necessaria per massimizzare l'area di contatto tra le particelle, creando un "pellet verde" ad alta densità che possiede l'integrità strutturale richiesta per sopravvivere alla lavorazione ad alta temperatura.

Concetto chiave: L'applicazione di 500 MPa non serve semplicemente a dare forma alla polvere; è un pretrattamento critico per massimizzare la densità verde. Questa densità iniziale è il principale fattore determinante della conduttività ionica del materiale finale, poiché minimizza i vuoti che altrimenti ostacolerebbero il trasporto di ioni di litio nell'elettrolita solido finito.

La meccanica della compattazione ad alta pressione

Forzare la deformazione plastica

A pressioni inferiori, le particelle di polvere scivolano semplicemente l'una sull'altra per riempire gli spazi vuoti. Tuttavia, per ottenere la densità richiesta per gli elettroliti LZP è necessario superare la resistenza allo snervamento del materiale.

Il carico di 500 MPa costringe le particelle a subire deformazione plastica, modificando fisicamente la loro forma per interbloccarsi con quelle vicine. Questo interblocco meccanico conferisce al pellet verde una notevole resistenza, consentendone la manipolazione senza sgretolarsi prima della sinterizzazione.

Massimizzare il contatto intimo

Affinché un elettrolita solido funzioni, gli ioni devono muoversi liberamente tra i grani cristallini. Ciò richiede un contatto intimo tra le particelle.

La compattazione ad alta pressione riduce significativamente i vuoti (porosità) tra le polveri composite sciolte. Eliminando questi spazi d'aria durante la pressatura, si creano i percorsi fisici necessari per un efficiente trasporto ionico in seguito.

Il legame critico con il successo della sinterizzazione

Facilitare la diffusione allo stato solido

Il pellet verde è un precursore della ceramica finale. Durante la successiva sinterizzazione ad alta temperatura, il materiale si densifica ulteriormente attraverso il trasporto di massa.

Questo processo si basa fortemente sulla diffusione allo stato solido, in cui gli atomi si spostano attraverso i bordi dei grani. Questa diffusione è efficace solo se le particelle sono già a contatto fisico. L'alta densità di impaccamento ottenuta dalla pressa idraulica garantisce che queste distanze di diffusione siano brevi, facilitando una densificazione rapida e completa.

Prevenire difetti macroscopici

La sinterizzazione provoca il ritiro del materiale. Se la densità verde iniziale è bassa o non uniforme, questo ritiro sarà significativo e imprevedibile.

Un pellet verde altamente denso minimizza il grado di ritiro richiesto durante la cottura. Questa stabilità aiuta a prevenire la formazione di difetti macroscopici come ritiro non uniforme, deformazione o fessurazione, che renderebbero inutilizzabile il foglio elettrolitico.

L'obiettivo finale: prestazioni ioniche

Creare canali iono-conduttivi

La metrica principale per l'LZP è la conduttività ionica. La pressa idraulica pone le basi per questo creando una struttura a bassa porosità.

Garantendo un'alta densità all'inizio del processo, la ceramica sinterizzata finale sviluppa canali di conduzione ionica tridimensionali uniformi e ordinati. Questi canali sono le "autostrade" per gli ioni di litio; senza la compattazione iniziale ad alta pressione, questi percorsi sarebbero interrotti da pori, riducendo drasticamente le prestazioni elettrochimiche.

Comprendere le variabili e i rischi

Sebbene l'alta pressione sia fondamentale, deve essere applicata correttamente per evitare rendimenti decrescenti o difetti.

- L'uniformità è fondamentale: La pressione deve essere uniassiale e uniforme. Se la distribuzione della pressione non è uniforme, si formeranno gradienti di densità all'interno del pellet.

- Gradienti di densità: Una densità non uniforme porta a un ritiro differenziale durante la sinterizzazione. Parti del pellet si ritireranno più velocemente di altre, causando la fessurazione o la deformazione della ceramica nonostante l'alta pressione utilizzata.

- Limitazioni dello stampo: Lo stampo in acciaio utilizzato nella pressa da laboratorio deve essere in grado di sopportare queste forze senza deformazioni, il che comprometterebbe l'accuratezza dimensionale del pellet.

Fare la scelta giusta per il tuo obiettivo

Quando stabilisci il tuo protocollo di pressatura dei pellet, considera il tuo obiettivo primario:

- Se il tuo obiettivo principale è la Massima Conduttività Ionica: Dai priorità a pressioni vicine al limite superiore di 500 MPa per massimizzare la deformazione plastica e minimizzare la porosità, garantendo i migliori percorsi di trasporto ionico possibili.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che l'applicazione della pressione sia lenta e uniforme per prevenire gradienti di densità che portano a fessurazioni durante la fase di sinterizzazione.

Riepilogo: Il requisito di 500 MPa è una necessità funzionale per trasformare la polvere LZP sciolta in una ceramica densa e priva di difetti, capace di una conduzione di ioni di litio ad alta efficienza.

Tabella riassuntiva:

| Obiettivo chiave | Ruolo della pressione di 500 MPa |

|---|---|

| Forzare la deformazione plastica | Supera la resistenza allo snervamento per interbloccare le particelle, aumentando la resistenza verde. |

| Massimizzare la densità verde | Minimizza la porosità per creare percorsi per un efficiente trasporto ionico. |

| Garantire il successo della sinterizzazione | Fornisce una densità iniziale uniforme per prevenire difetti come le fessurazioni. |

| Ottimizzare la conduttività ionica | Stabilisce canali 3D densi e continui per il movimento degli ioni di litio. |

Pronto a ottimizzare la tua ricerca sugli elettroliti solidi con una compattazione ad alta pressione e precisa?

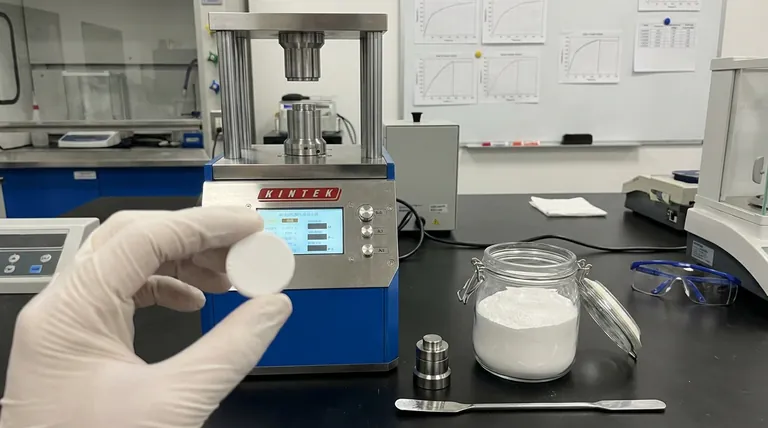

KINTEK è specializzata in presse idrauliche da laboratorio, inclusi modelli automatici e riscaldati, progettati per fornire la pressione uniforme e elevata (fino a 500 MPa e oltre) necessaria per la lavorazione di materiali avanzati come la polvere di LiZr₂(PO₄)₃ (LZP). Le nostre presse ti aiutano a ottenere la densità verde critica necessaria per una conduttività ionica superiore nei tuoi elettroliti ceramici finali.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre robuste soluzioni di presse da laboratorio possano migliorare la tua sintesi e affidabilità dei materiali. #ModuloContatto

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

Domande frequenti

- Qual è il ruolo di una pressa idraulica da laboratorio nella caratterizzazione FTIR di nanoparticelle d'argento?

- Qual è il ruolo di una pressa idraulica da laboratorio nella preparazione dei pellet LLZTO@LPO? Ottenere un'elevata conduttività ionica

- Perché viene utilizzata una pressa idraulica da laboratorio per l'FTIR delle ZnONP? Ottenere una perfetta trasparenza ottica

- Quali sono i vantaggi dell'utilizzo di una pressa idraulica da laboratorio per campioni di catalizzatori? Migliorare l'accuratezza dei dati XRD/FTIR

- Perché è necessario utilizzare una pressa idraulica da laboratorio per la pellettizzazione? Ottimizzare la conducibilità dei catodi compositi