L'applicazione di alta pressione, come 500 MPa, è la principale leva meccanica utilizzata per massimizzare la conduttività ionica negli elettroliti allo stato solido.

Mentre la polvere sciolta è naturalmente porosa e resistente al flusso ionico, l'applicazione di questa entità di pressione tramite una pressa idraulica forza le singole particelle a un contatto intimo. Questo processo elimina efficacemente le vuoti d'aria per trasformare una raccolta di grani sciolti in un materiale singolo, denso e continuo in grado di un efficiente trasporto di ioni di litio.

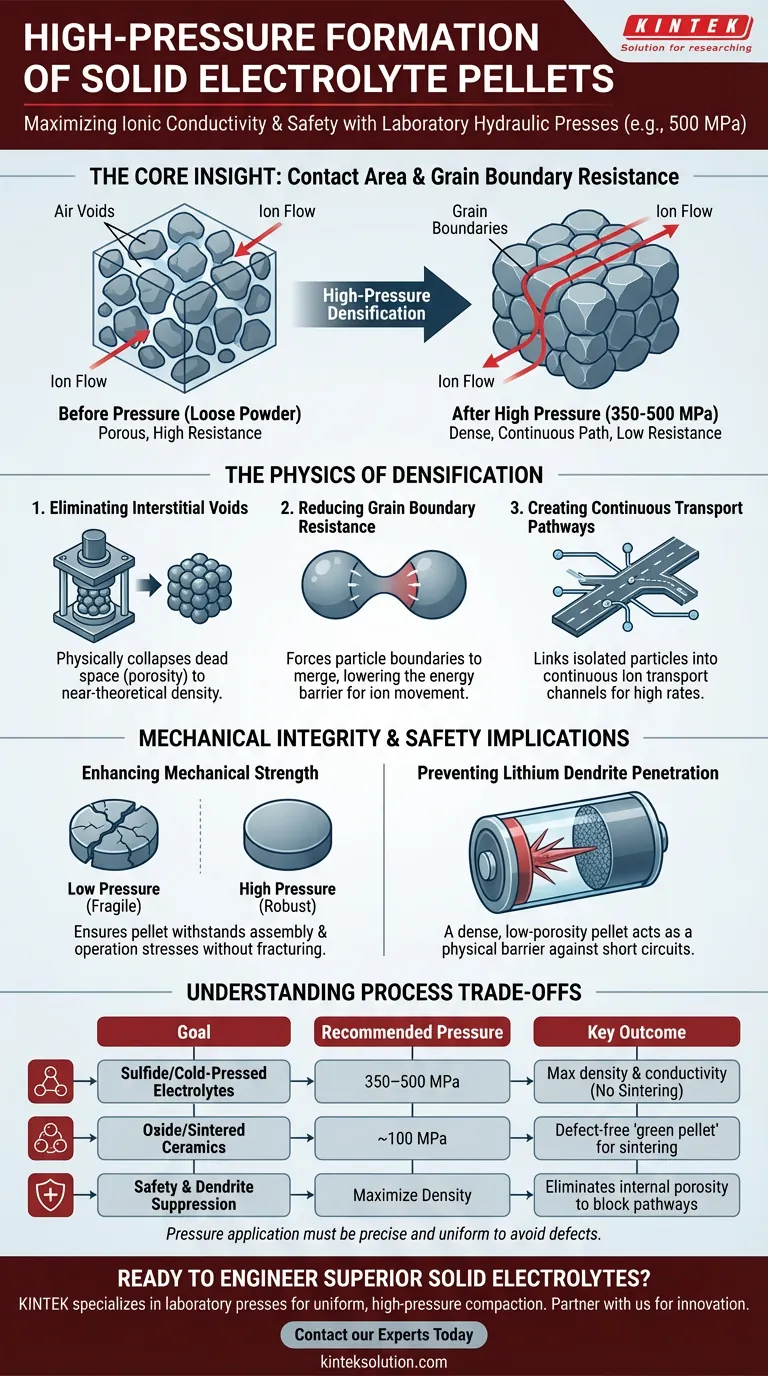

Il concetto chiave Le prestazioni di una batteria allo stato solido sono direttamente limitate dall'area di contatto tra le particelle dell'elettrolita. La densificazione ad alta pressione minimizza la resistenza dei bordi di grano, garantendo che gli ioni di litio incontrino un percorso continuo anziché una serie di interruzioni isolanti.

La fisica della densificazione

Per capire perché 500 MPa sono necessari, bisogna guardare oltre la forma macroscopica del pellet e concentrarsi sulle interazioni microscopiche tra le particelle.

Eliminazione dei vuoti interstiziali

Nel suo stato grezzo, la polvere di elettrolita solido contiene un significativo "spazio morto" o porosità.

Questi vuoti agiscono come isolanti, bloccando il movimento degli ioni. L'applicazione di pressione estrema (350–500 MPa) fa collassare fisicamente questi vuoti, compattando il materiale fino a una densità quasi teorica.

Riduzione della resistenza dei bordi di grano

L'interfaccia in cui si incontrano due particelle di polvere è chiamata bordo di grano.

Se questo contatto è lasco, crea un'alta resistenza, agendo come un collo di bottiglia per il flusso di energia. La compattazione ad alta pressione fa sì che questi bordi si fondano, riducendo significativamente la barriera energetica che gli ioni devono superare per passare da una particella all'altra.

Creazione di percorsi di trasporto continui

Affinché una batteria funzioni ad alte velocità, gli ioni necessitano di un'autostrada, non di un percorso a ostacoli.

Il processo di densificazione collega le particelle isolate in canali continui di trasporto ionico. Questa connettività è il requisito fondamentale per ottenere un'alta conduttività ionica in materiali come la li-argirodite e i solfuri.

Integrità meccanica e implicazioni sulla sicurezza

Oltre alla conduttività, l'integrità strutturale del pellet di elettrolita è vitale per la longevità e la sicurezza della cella della batteria.

Miglioramento della resistenza meccanica

Un pellet formato a bassa pressione è fragile e incline a sgretolarsi.

Il consolidamento ad alta pressione garantisce che la membrana separatrice abbia un'adeguata resistenza meccanica per resistere alle sollecitazioni dell'assemblaggio e del funzionamento della cella senza fratturarsi.

Prevenzione della penetrazione dei dendriti di litio

Uno dei maggiori rischi nelle batterie è la formazione di dendriti di litio, strutture aghiformi che possono perforare l'elettrolita e causare cortocircuiti.

Un pellet altamente denso e a bassa porosità funge da barriera fisica. Eliminando i pori attraverso cui i dendriti crescono tipicamente, la formazione ad alta pressione è cruciale per prevenire guasti e garantire la sicurezza del dispositivo.

Comprensione dei compromessi di processo

Sebbene l'alta pressione sia fondamentale, non è una variabile del tipo "più è sempre meglio". L'applicazione deve essere adattata alla specifica chimica del materiale e alla fase di lavorazione.

Pressatura a freddo vs. Formazione del corpo verde

Per gli elettroliti a base di solfuri (come la li-argirodite), l'alta pressione (ad esempio, 500 MPa) è spesso il passo finale per ottenere la densità tramite pressatura a freddo.

Tuttavia, per le ceramiche ossidiche (come LLZO), la pressa viene utilizzata per formare un "pellet verde" (spesso a pressioni inferiori, come 98 MPa). Questo pellet è semplicemente un precursore che raggiunge la sua densità finale attraverso la sinterizzazione ad alta temperatura.

Distribuzione della pressione e difetti

L'applicazione della pressione richiede precisione.

Se la pressione è instabile o non uniforme, possono verificarsi gradienti di densità all'interno del pellet. Ciò porta a punti deboli localizzati in cui la conduttività ionica diminuisce o dove è più probabile che inizi la fessurazione meccanica.

Fare la scelta giusta per il tuo obiettivo

La pressione specifica che applichi dovrebbe essere dettata dalla chimica del materiale e dai passaggi successivi previsti nel tuo flusso di lavoro.

- Se il tuo obiettivo principale sono gli elettroliti a base di solfuri/pressati a freddo: Applica alta pressione (350–500 MPa) per ottenere immediatamente la massima densità e conduttività ionica, poiché non vi è alcuna fase di sinterizzazione successiva.

- Se il tuo obiettivo principale sono le ceramiche ossidiche/sinterizzate: Applica una pressione moderata e uniforme (circa 100 MPa) per formare un "pellet verde" privo di difetti che si densificherà ulteriormente durante il trattamento termico.

- Se il tuo obiettivo principale è la sicurezza e la soppressione dei dendriti: Dai priorità alla massimizzazione della densità del pellet per eliminare la porosità interna, poiché i vuoti sono il percorso principale per la propagazione dei dendriti.

In definitiva, la pressa idraulica non sta solo modellando il materiale; sta ingegnerizzando la microstruttura interna che definisce l'efficienza totale della batteria.

Tabella riassuntiva:

| Obiettivo | Pressione raccomandata | Risultato chiave |

|---|---|---|

| Elettroliti a base di solfuri/pressati a freddo | 350–500 MPa | Raggiunge la massima densità e conduttività ionica senza sinterizzazione. |

| Ceramiche ossidiche/sinterizzate | ~100 MPa | Forma un 'pellet verde' privo di difetti per la successiva sinterizzazione ad alta temperatura. |

| Sicurezza e soppressione dei dendriti | Massimizzare la densità | Elimina la porosità interna per bloccare i percorsi dei dendriti e prevenire i cortocircuiti. |

Pronto a ingegnerizzare elettroliti solidi superiori?

L'applicazione precisa di alta pressione non è solo un passaggio, è un determinante critico delle prestazioni, della sicurezza e dell'efficienza della tua batteria. KINTEK è specializzata in macchine per presse da laboratorio, comprese presse automatiche da laboratorio e presse isostatiche, progettate per fornire la compattazione uniforme ad alta pressione che la tua ricerca su elettroliti a base di solfuri o ossidi richiede.

Lascia che KINTEK sia il tuo partner nell'innovazione. La nostra esperienza garantisce che tu possa ottenere la densità perfetta del pellet per la massima conduttività ionica e una robusta integrità meccanica.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di presse da laboratorio possono accelerare lo sviluppo di batterie allo stato solido più sicure e performanti.

Guida Visiva

Riferimenti

- Seung Ho Choi, Jang Wook Choi. Silver exsolution from Li-argyrodite electrolytes for initially anode-free all-solid-state batteries. DOI: 10.1038/s41467-025-61074-9

Questo articolo si basa anche su informazioni tecniche da Kintek Press Base di Conoscenza .

Prodotti correlati

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

Domande frequenti

- Qual è lo scopo principale delle presse idrauliche manuali da laboratorio per pellet? Ottenere una preparazione del campione ad alta precisione per la spettroscopia

- Quali sono i passaggi per assemblare una pressa idraulica manuale per pellet? Preparazione del campione master per risultati di laboratorio accurati

- Qual è il ruolo di una pressa idraulica da laboratorio nella preparazione di elettroliti per batterie allo stato solido? Ottenere una densificazione e prestazioni superiori

- Perché viene utilizzata una pressa idraulica da laboratorio per la pellettizzazione di nanosfere di carbonio cave? Migliorare l'accuratezza del campione

- Qual è il ruolo critico di una pressa idraulica da laboratorio durante la fase di pressatura dei pellet di elettrolita? Ottenere elettroliti conduttivi ad alta densità per batterie a stato solido