La caratterizzazione della polvere metallica è il passaggio più critico nella pressatura isostatica perché lo stato fisico e chimico della materia prima determina direttamente l'integrità del componente sinterizzato finale. Per garantire prestazioni ottimali, è necessario controllare rigorosamente caratteristiche specifiche, ovvero composizione di fase, dimensione dei grani e composizione della lega, poiché queste variabili governano la durezza della polvere, il comportamento di fusione e la capacità di densificare uniformemente.

Il successo della pressatura isostatica si basa sulla prevedibilità della materia prima; le incoerenze nella morfologia o nella chimica della polvere porteranno inevitabilmente a difetti strutturali o a fallimenti di sinterizzazione nella parte finita.

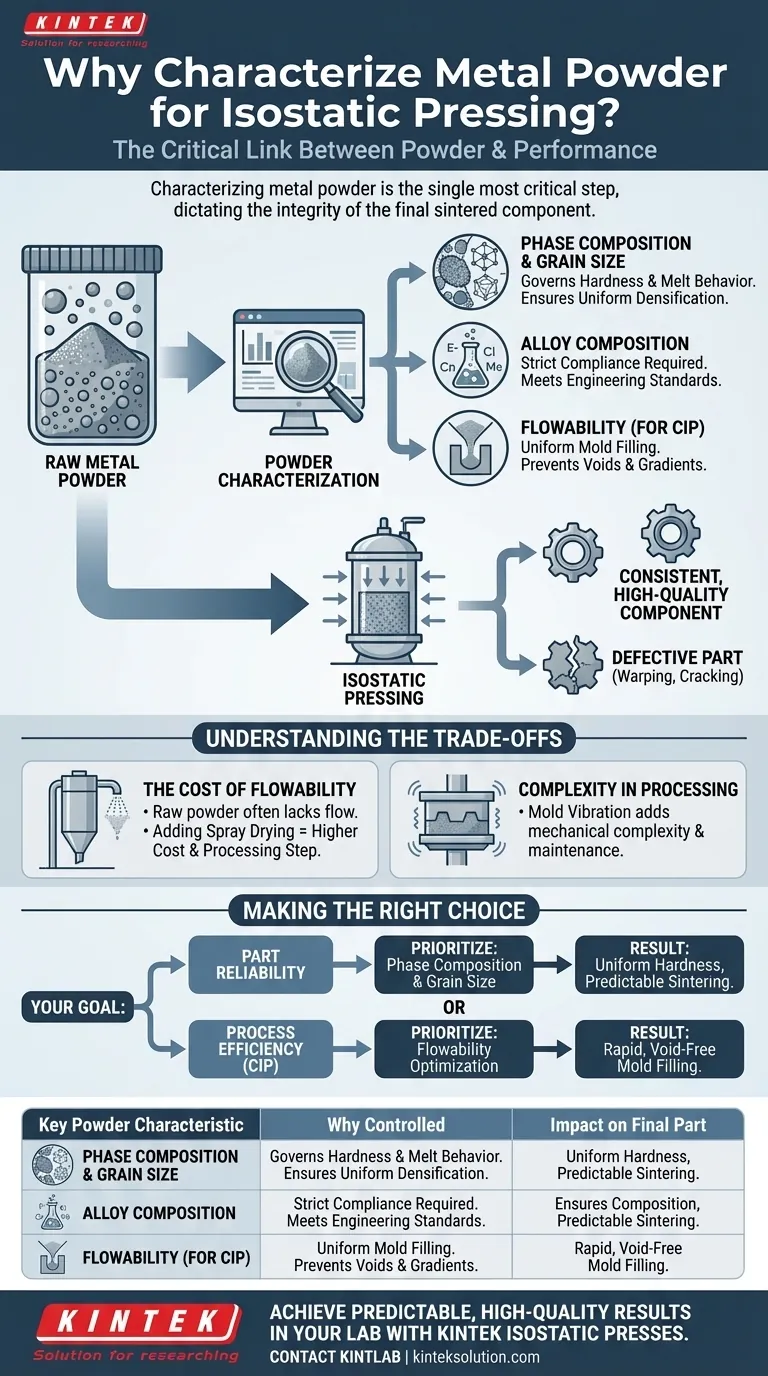

Il legame critico tra polvere e prestazioni

L'obiettivo della pressatura isostatica è ridurre la porosità compattando la polvere all'interno di una membrana flessibile utilizzando una pressione uniforme. Tuttavia, l'efficacia di questo trasferimento di pressione dipende interamente dallo stato iniziale della polvere.

Influenza sul comportamento di sinterizzazione

La composizione di fase e la dimensione dei grani della polvere non sono semplicemente dimensioni fisiche; determinano il potenziale termico e meccanico del materiale. Questi fattori influenzano la durezza della polvere e le proprietà di fusione. Se questi non vengono controllati, il processo di sinterizzazione diventa imprevedibile, compromettendo le proprietà meccaniche della parte finale.

Efficienza della pressatura

La pressatura isostatica funziona incapsulando la polvere per consentire una pressione uniforme da tutte le direzioni. Se le caratteristiche della polvere variano, la compattazione sarà irregolare. Ciò porta a gradienti di densità nella parte "verde" (non sinterizzata), che possono causare deformazioni o crepe durante la fase di riscaldamento finale.

Caratteristiche chiave da controllare

Per ottenere un processo di produzione affidabile, è necessario caratterizzare rigorosamente tre aree specifiche della polvere metallica.

1. Composizione di fase e dimensione dei grani

Questi sono i principali motori della durezza della polvere. La durezza influisce su come le particelle si deformano e si bloccano insieme sotto pressione. Inoltre, queste caratteristiche determinano le proprietà di fusione, essenziali per ottenere la densità corretta durante la fase di sinterizzazione.

2. Conformità della composizione della lega

La polvere deve aderire rigorosamente alla composizione della lega specificata. Qualsiasi deviazione nella composizione chimica può alterare la risposta del materiale al calore e alla pressione. L'utilizzo di polvere che non è conforme ai requisiti specifici della lega comporterà un componente che non soddisfa gli standard ingegneristici.

3. Fluidità (specifico per CIP)

Per la pressatura isostatica a freddo (CIP), la polvere deve possedere un'eccellente fluidità. La polvere deve riempire uniformemente lo stampo flessibile senza ponti o agglomerati. Una scarsa fluidità porta a vuoti all'interno dello stampo prima ancora che venga applicata la pressione, garantendo una parte difettosa.

Comprendere i compromessi

Sebbene la polvere di alta qualità sia essenziale, il raggiungimento delle caratteristiche necessarie introduce spesso complessità e costi nella linea di produzione.

Il costo della fluidità

Le polveri metalliche grezze spesso non possiedono naturalmente le caratteristiche di fluidità richieste per un riempimento uniforme dello stampo. Per correggere ciò, potrebbe essere necessario implementare processi aggiuntivi come l'essiccazione a spruzzo. Sebbene ciò garantisca che la polvere fluisca come un liquido nello stampo, aggiunge una fase di lavorazione distinta e aumenta i costi del materiale.

Complessità nella lavorazione

Per migliorare ulteriormente la fluidità e la densità di impaccamento, i produttori utilizzano spesso la vibrazione dello stampo durante la fase di riempimento. Sebbene efficace, ciò aggiunge complessità meccanica all'attrezzatura. È necessario bilanciare la necessità di un impaccamento perfetto della polvere rispetto al tempo aggiuntivo e alla manutenzione delle attrezzature richieste per questi processi ausiliari.

Fare la scelta giusta per il tuo obiettivo

La caratterizzazione consiste nel bilanciare il costo della preparazione con il rischio di guasto del pezzo. Utilizza la seguente guida per dare priorità al tuo approccio.

- Se la tua priorità assoluta è l'affidabilità del pezzo: Dai priorità al rigoroso controllo della composizione di fase e della dimensione dei grani per garantire una durezza uniforme e una sinterizzazione prevedibile, anche se ciò richiede materie prime più costose.

- Se la tua priorità assoluta è l'efficienza del processo in CIP: Concentrati fortemente sull'ottimizzazione della fluidità (tramite essiccazione a spruzzo) per garantire un riempimento rapido e privo di vuoti dello stampo e ridurre al minimo i tassi di scarto.

La caratterizzazione costante della tua polvere previene costosi difetti di produzione garantendo che la materia prima sia allineata chimicamente e fisicamente con il tuo metodo di lavorazione.

Tabella riassuntiva:

| Caratteristica chiave della polvere | Perché deve essere controllata | Impatto sul pezzo finale |

|---|---|---|

| Composizione di fase e dimensione dei grani | Determina la durezza della polvere e il comportamento di fusione durante la sinterizzazione. | Garantisce una densificazione uniforme e previene difetti strutturali. |

| Composizione della lega | Deve soddisfare specifiche precise per le proprietà del materiale. | Garantisce che il componente soddisfi gli standard ingegneristici richiesti. |

| Fluidità (per CIP) | Consente un riempimento uniforme e privo di vuoti dello stampo flessibile. | Previene gradienti di densità che causano deformazioni o crepe. |

Ottieni risultati prevedibili e di alta qualità nel tuo laboratorio con una pressatura isostatica affidabile.

La caratterizzazione della tua polvere metallica è il fondamento di una pressatura di successo. KINTEK è specializzata in macchine per presse da laboratorio di precisione, comprese le presse isostatiche, progettate per soddisfare le esigenze più esigenti della ricerca e sviluppo di laboratorio e della produzione. La nostra attrezzatura garantisce un'applicazione uniforme della pressione, completando le tue caratteristiche controllate della polvere per una maggiore integrità del pezzo.

Sia che tu stia sviluppando nuovi materiali o ottimizzando un processo di produzione, la nostra esperienza e le nostre robuste soluzioni di pressatura ti aiutano a ridurre al minimo i difetti e massimizzare l'affidabilità.

Contatta KINTLAB oggi stesso per discutere come le nostre presse isostatiche possono migliorare la tua caratterizzazione della polvere e il tuo flusso di lavoro di pressatura.

Guida Visiva

Prodotti correlati

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Assemblare lo stampo per pressa cilindrica da laboratorio per l'uso in laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

Domande frequenti

- Qual è la funzione dei componenti dello stampo ad alta resistenza nella pressatura a freddo? Costruzione di elettrodi compositi stabili in silicio

- Qual è il ruolo fondamentale del CIP ad alta pressione nei compositi tungsteno-rame? Raggiungere l'80% di densità verde e una sinterizzazione inferiore

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per i materiali delle batterie a base di TTF? Aumenta la durata degli elettrodi

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Perché la scelta di uno stampo flessibile in gomma è fondamentale nel processo di pressatura isostatica a freddo (CIP)? | Guida Esperta