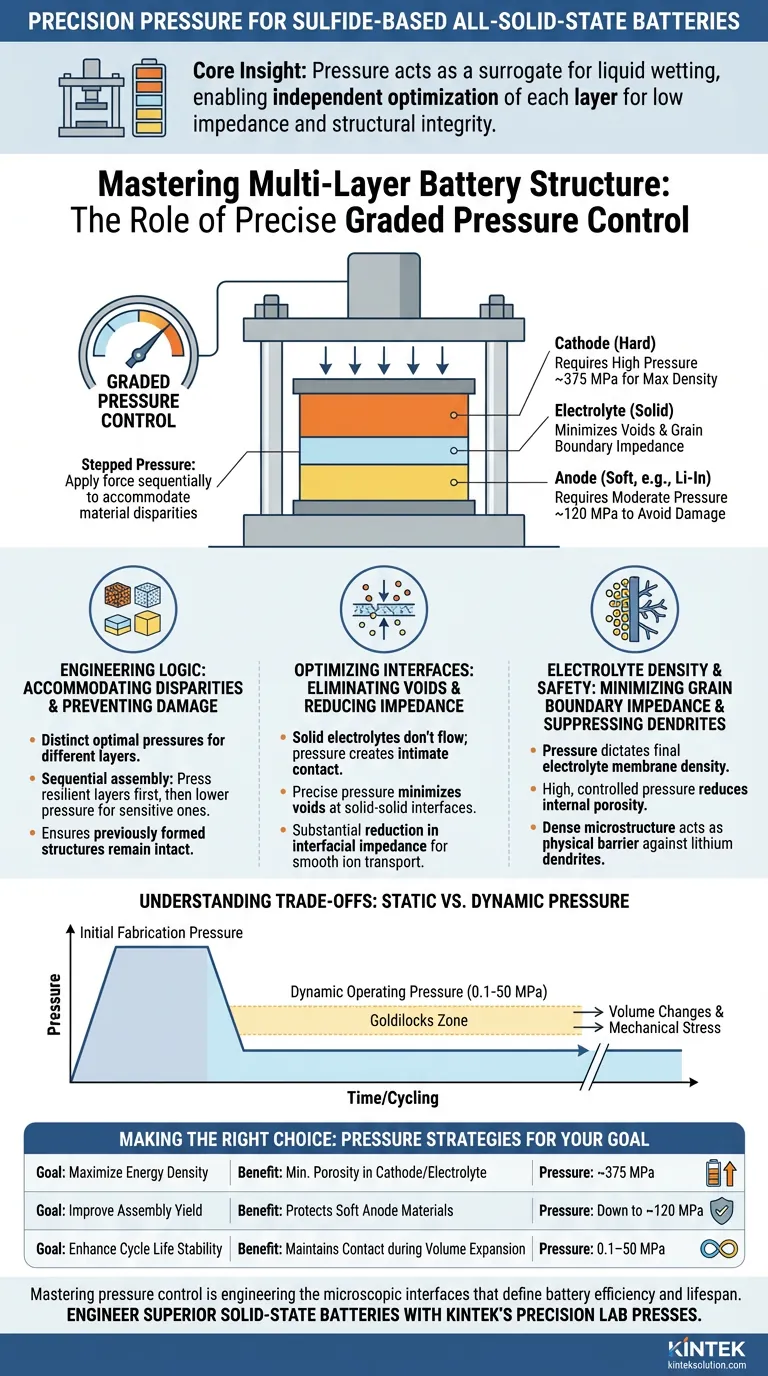

Il controllo preciso e graduato della pressione è essenziale nella costruzione delle batterie a stato solido a base di solfuri perché i diversi strati del pacco cella possiedono proprietà meccaniche e requisiti di densificazione molto diversi. Una pressa da laboratorio in grado di applicare una pressione "a gradini" consente di massimizzare la densità del catodo e dell'elettrolita senza schiacciare o degradare meccanicamente i materiali anodici più morbidi.

Concetto chiave: Nella fabbricazione di batterie a stato solido, la pressione agisce come surrogato dell'azione di bagnatura degli elettroliti liquidi. Il controllo graduato della pressione consente di ottimizzare indipendentemente la densità di ciascuno strato, garantendo una bassa impedenza interfaciale e integrità strutturale, anziché compromettere l'intero pacco con una singola forza uniforme.

La logica ingegneristica dietro la pressione graduata

Gestire le disparità dei materiali

In un pacco batteria multistrato, materiali diversi hanno pressioni di formatura ottimali distinte.

Ad esempio, un catodo composito richiede spesso alta pressione (ad esempio, 375 MPa) per ottenere la massima densità e contatto tra le particelle.

Al contrario, un anodo in lega Litio-Indio (Li-In) è molto più morbido e potrebbe richiedere solo una pressione moderata (ad esempio, 120 MPa).

Prevenire danni strutturali

Se si applica l'alta pressione richiesta per il catodo all'intero pacco dopo l'aggiunta dell'anodo, si rischia di danneggiare la struttura dell'anodo.

Una pressa da laboratorio con controllo graduato consente un processo di assemblaggio sequenziale. È possibile pressare prima gli strati resilienti, quindi abbassare la pressione per accogliere gli strati sensibili aggiunti successivamente.

Ciò garantisce che le strutture precedentemente formate rimangano intatte mentre i nuovi strati vengono integrati correttamente.

Ottimizzazione dell'interfaccia solido-solido

Eliminare i vuoti interfaciali

A differenza degli elettroliti liquidi, gli elettroliti solidi non fluiscono naturalmente nei pori.

La pressatura a freddo delle polveri è il metodo principale per stabilire un contatto fisico intimo tra catodo, elettrolita e anodo.

Una pressione precisa minimizza i vuoti in queste interfacce solido-solido, che è il prerequisito fisico per la conduzione ionica.

Ridurre l'impedenza

Il risultato diretto dell'eliminazione dei vuoti è una sostanziale riduzione dell'impedenza interfaciale.

Una minore impedenza facilita il trasporto fluido di ioni di litio tra l'elettrodo e l'elettrolita.

Senza questo preciso contatto iniziale (spesso stabilito a pressioni specifiche come 60 MPa), la batteria soffrirà di alta resistenza interna e scarse prestazioni.

Densità dell'elettrolita e sicurezza

Minimizzare l'impedenza dei bordi dei grani

L'entità della pressione di fabbricazione determina direttamente la densità finale della membrana elettrolitica a stato solido.

Una pressione elevata e controllata riduce la porosità interna, il che minimizza l'impedenza dei bordi dei grani che ostacola il movimento ionico.

Sopprimere i dendriti di litio

Ottenere uno strato di elettrolita denso e a bassa porosità è fondamentale per la sicurezza.

Una microstruttura densa agisce come una barriera fisica contro i dendriti di litio.

Se la pressione è insufficiente, la porosità risultante può consentire ai dendriti di penetrare nell'elettrolita, causando cortocircuiti e guasti.

Comprendere i compromessi

Il rischio della pressione statica

Sebbene la pressione di fabbricazione iniziale sia elevata, la pressione operativa durante il ciclo deve essere gestita con attenzione.

Materiali come Nb2O5 subiscono significativi cambiamenti di volume durante il ciclo.

Requisiti di pressione dinamica

Se la pressione del pacco applicata è troppo bassa durante il funzionamento, il contatto tra le particelle viene perso, portando a delaminazione dell'interfaccia e perdita di capacità.

Al contrario, una pressione eccessiva durante il ciclo può accelerare lo scorrimento nel metallo di litio o causare fratture da stress meccanico.

Il controllo preciso consente ai ricercatori di simulare le condizioni di imballaggio (da 0,1 MPa a 50 MPa) per trovare la zona "Riccioli d'oro" che accoglie l'espansione volumetrica senza rompere il contatto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità della tua pressa da laboratorio per batterie a base di solfuri, adatta la tua strategia di pressione al tuo specifico obiettivo di ricerca:

- Se il tuo obiettivo principale è massimizzare la densità energetica: Dai priorità a passaggi ad alta pressione (ad esempio, ~375 MPa) per gli strati del catodo e dell'elettrolita per minimizzare la porosità e massimizzare il caricamento del materiale attivo.

- Se il tuo obiettivo principale è la resa di assemblaggio: Utilizza un rigoroso protocollo di pressione graduata, riducendo significativamente la forza quando si aggiungono materiali anodici morbidi (ad esempio, fino a 120 MPa) per prevenire cortocircuiti interni o collasso degli strati.

- Se il tuo obiettivo principale è la stabilità della durata del ciclo: Concentrati su una pressione del pacco precisa e nell'intervallo inferiore (ad esempio, 0,1–50 MPa) durante il test per mantenere il contatto durante l'espansione volumetrica senza indurre affaticamento meccanico.

Padroneggiare il controllo della pressione non riguarda solo la compattazione; riguarda l'ingegnerizzazione delle interfacce microscopiche che definiscono l'efficienza e la durata della batteria.

Tabella riassuntiva:

| Obiettivo del controllo della pressione | Beneficio chiave | Intervallo di pressione tipico |

|---|---|---|

| Massimizzare la densità energetica | Minimizza la porosità nel catodo/elettrolita | ~375 MPa |

| Migliorare la resa di assemblaggio | Protegge i materiali anodici morbidi durante l'impilamento | Fino a ~120 MPa |

| Migliorare la stabilità della durata del ciclo | Mantiene il contatto durante l'espansione volumetrica | 0,1–50 MPa |

Progetta batterie a stato solido superiori con le presse da laboratorio di precisione di KINTEK.

Le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate sono progettate per fornire il controllo preciso e graduato della pressione richiesto per ottimizzare ogni strato del tuo pacco batteria a base di solfuri. Consentendo una densificazione precisa di catodi ed elettroliti e proteggendo al contempo anodi sensibili, le apparecchiature KINTEK ti aiutano a ottenere una bassa impedenza interfaciale, sopprimere la crescita dei dendriti e migliorare le prestazioni e la sicurezza complessive della cella.

Pronto a padroneggiare le interfacce microscopiche che definiscono l'efficienza e la durata della batteria? Contatta i nostri esperti oggi stesso per trovare la soluzione di pressa da laboratorio perfetta per i tuoi obiettivi di ricerca.

Guida Visiva

Prodotti correlati

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Stampo per pressa anti-fessurazione da laboratorio

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

Domande frequenti

- Perché una pressa idraulica da laboratorio ad alta precisione è necessaria per la preparazione di pellet di elettroliti solidi solforati?

- Qual è la funzione critica di una pressa idraulica da laboratorio nella fabbricazione di pellet di elettrolita Li1+xAlxGe2−x(PO4)3 (LAGP) per batterie a stato solido? Trasformare la polvere in elettroliti ad alte prestazioni

- Qual è lo scopo dell'utilizzo di una pressa idraulica per formare pellet da miscele di polvere di Li3N e Ni? Ottimizzare la sintesi allo stato solido

- Qual è la funzione di una pressa da laboratorio nella preparazione di pellet di elettrodi di Li3V2(PO4)3? Garantire test elettrochimici accurati

- Qual è lo scopo dell'utilizzo di una pressa idraulica da laboratorio per compattare la polvere LATP in un pellet? Ottenere elettroliti solidi ad alta densità