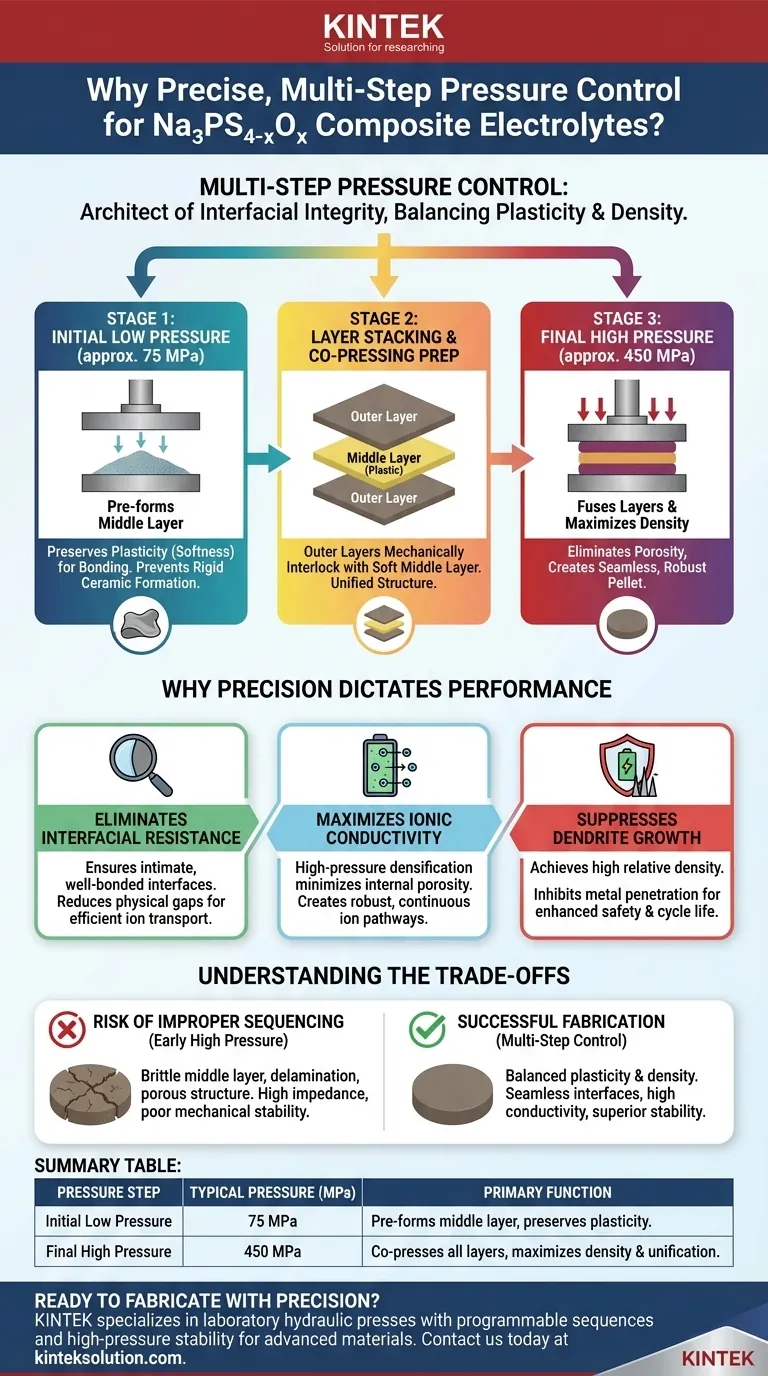

Il controllo preciso della pressione a più fasi è l'architetto dell'integrità interfaciale negli elettroliti compositi. Per i compositi a tre strati di Na₃PS₄₋ₓOₓ, questa caratteristica consente una sequenza di fabbricazione critica: applicare una bassa pressione iniziale (ad esempio, 75 MPa) per mantenere la plasticità dello strato intermedio, seguita da una fase di co-pressatura ad alta pressione (ad esempio, 450 MPa) per fondere gli strati in un'unica unità coesa.

Concetto chiave La necessità di un controllo a più fasi risiede nell'equilibrio tra plasticità e densità. Una sequenza di pressione programmabile consente allo strato intermedio di rimanere ricettivo all'incollaggio prima che la fase finale ad alta pressione massimizzi la conducibilità ionica e la resistenza meccanica, risolvendo efficacemente il problema dell'elevata resistenza interfaciale.

La meccanica della fabbricazione stratificata

Il ruolo della pressatura sequenziale

La fabbricazione di un composito a tre strati non è un compito di compressione "tutto in una volta". Richiede una ricetta meccanica specifica per garantire che gli strati aderiscano l'uno all'altro.

Il processo inizia con una fase di bassa pressione (circa 75 MPa). Questa pre-forma lo strato intermedio senza indurirlo completamente.

Preservare la plasticità del materiale

Se lo strato intermedio venisse immediatamente pressato alla massima densità, diventerebbe una ceramica rigida. Gli strati successivi non si legherebbero efficacemente, portando alla delaminazione.

Mantenendo bassa la pressione iniziale, la pressa preserva la plasticità dello strato intermedio. Questa "morbidezza" consente agli strati esterni di interbloccarsi meccanicamente con lo strato intermedio durante la fase finale, creando una struttura unificata.

Co-pressatura finale per l'unificazione

Una volta impilati tutti gli strati, la pressa deve aumentare fino a una alta pressione (circa 450 MPa).

Questa fase finale co-pressa l'intero assemblaggio. Poiché lo strato intermedio è stato mantenuto plastico, questa fase ad alta pressione fonde le interfacce, trasformando polvere sciolta e strati pre-formati in un pellet denso e senza giunture.

Perché la precisione della pressione determina le prestazioni

Eliminare la resistenza interfaciale

Il principale collo di bottiglia nelle prestazioni delle batterie allo stato solido è la resistenza riscontrata ai confini tra gli strati (interfacce solido-solido).

Il controllo della pressione a più fasi garantisce interfacce intime e ben legate. Riducendo al minimo gli spazi fisici tra gli strati, la pressa riduce significativamente la resistenza interfaciale, facilitando un efficiente trasporto ionico.

Massimizzare la conducibilità ionica

Oltre alle interfacce degli strati, la densità di massa del materiale stesso è fondamentale. L'efficienza del trasporto ionico dipende dal fatto che il materiale sia privo di vuoti.

La densificazione ad alta pressione minimizza la porosità interna e massimizza l'area di contatto tra le particelle. Ciò crea percorsi continui e robusti per il viaggio degli ioni, prerequisito per misurazioni accurate della conducibilità ionica.

Sopprimere la crescita dei dendriti

Un elettrolita poroso è vulnerabile alla penetrazione dei metalli. I dendriti di litio o sodio possono crescere attraverso microfessure e vuoti, causando cortocircuiti.

Il raggiungimento di un'elevata densità relativa (fino al 90% per materiali simili) attraverso un'applicazione precisa ad alta pressione inibisce efficacemente la penetrazione dei dendriti, migliorando sia la sicurezza che la durata del ciclo della batteria.

Comprendere i compromessi

Il rischio di una sequenza impropria

Saltare il processo a più fasi porta spesso a guasti strutturali. L'applicazione precoce di alta pressione crea uno strato intermedio fragile che respinge gli strati esterni.

Al contrario, applicare l'alta pressione troppo tardi, o non applicare abbastanza pressione (ad esempio, rimanendo al di sotto di 400 MPa), lascia il pellet poroso. Ciò si traduce in un'elevata impedenza e una scarsa stabilità meccanica, rendendo l'elettrolita inutilizzabile per test pratici.

Limitazioni dell'attrezzatura

Non tutte le presse da laboratorio possono gestire senza problemi la transizione da una bassa pressione precisa a un'altissima pressione (oltre 500 MPa).

L'utilizzo di una pressa senza controllo granulare può comportare un "superamento della pressione", in cui la fase iniziale densifica inavvertitamente troppo il materiale, rovinando la plasticità richiesta per la fase di incollaggio.

Fare la scelta giusta per il tuo obiettivo

Per fabbricare con successo compositi di Na₃PS₄₋ₓOₓ, la scelta dell'attrezzatura determina il successo del tuo esperimento.

- Se il tuo obiettivo principale è l'ingegneria delle interfacce: Assicurati che la tua pressa offra ricette programmabili a più fasi per automatizzare la transizione dalla plasticità a bassa pressione all'incollaggio ad alta pressione.

- Se il tuo obiettivo principale è la conducibilità ionica: Dai priorità a una pressa in grado di funzionare stabilmente ad altissime pressioni (fino a 510 MPa) per garantire la massima densità relativa e l'eliminazione dei pori.

- Se il tuo obiettivo principale è la stabilità del ciclo: Concentrati sull'uniformità dell'applicazione della pressione per prevenire microfessure che potrebbero portare alla propagazione dei dendriti nel tempo.

In definitiva, il controllo della pressione a più fasi non è solo una comodità; è lo strumento fondamentale per convertire polvere sciolta in un sistema elettrochimico unificato e ad alte prestazioni.

Tabella riassuntiva:

| Fase di pressione | Pressione tipica (MPa) | Funzione principale |

|---|---|---|

| Bassa pressione iniziale | 75 MPa | Pre-forma lo strato intermedio preservandone la plasticità per l'incollaggio. |

| Alta pressione finale | 450 MPa | Co-pressa tutti gli strati in un pellet denso e unificato con porosità minima. |

Pronto a fabbricare elettroliti allo stato solido ad alte prestazioni con precisione?

KINTEK è specializzata in presse idrauliche da laboratorio con il controllo preciso della pressione a più fasi necessario per la fabbricazione di materiali avanzati come gli elettroliti compositi a tre strati di Na₃PS₄₋ₓOₓ. Le nostre presse automatiche da laboratorio, le presse isostatiche e le presse da laboratorio riscaldate sono progettate per fornire le sequenze programmabili e la stabilità ad alta pressione richieste dalla tua ricerca.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come le nostre attrezzature possono aiutarti a ottenere un'eccellente integrità interfaciale, massimizzare la conducibilità ionica e migliorare la stabilità del ciclo dei tuoi prototipi di batterie allo stato solido.

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- Qual è il ruolo di una pressa idraulica nella preparazione di pellet di KBr per FTIR? Ottenere approfondimenti chimici ad alta risoluzione

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione delle polveri di carbonato? Ottimizza la tua analisi del campione

- Quali sono le applicazioni di laboratorio delle presse idrauliche?Aumento della precisione nella preparazione e nell'analisi dei campioni

- Come viene utilizzata una pressa idraulica da laboratorio per la cristallizzazione di polimeri fusi? Ottieni una standardizzazione impeccabile del campione

- Come viene utilizzata una pressa idraulica da laboratorio nella caratterizzazione FT-IR di nanoparticelle di solfuro di rame?