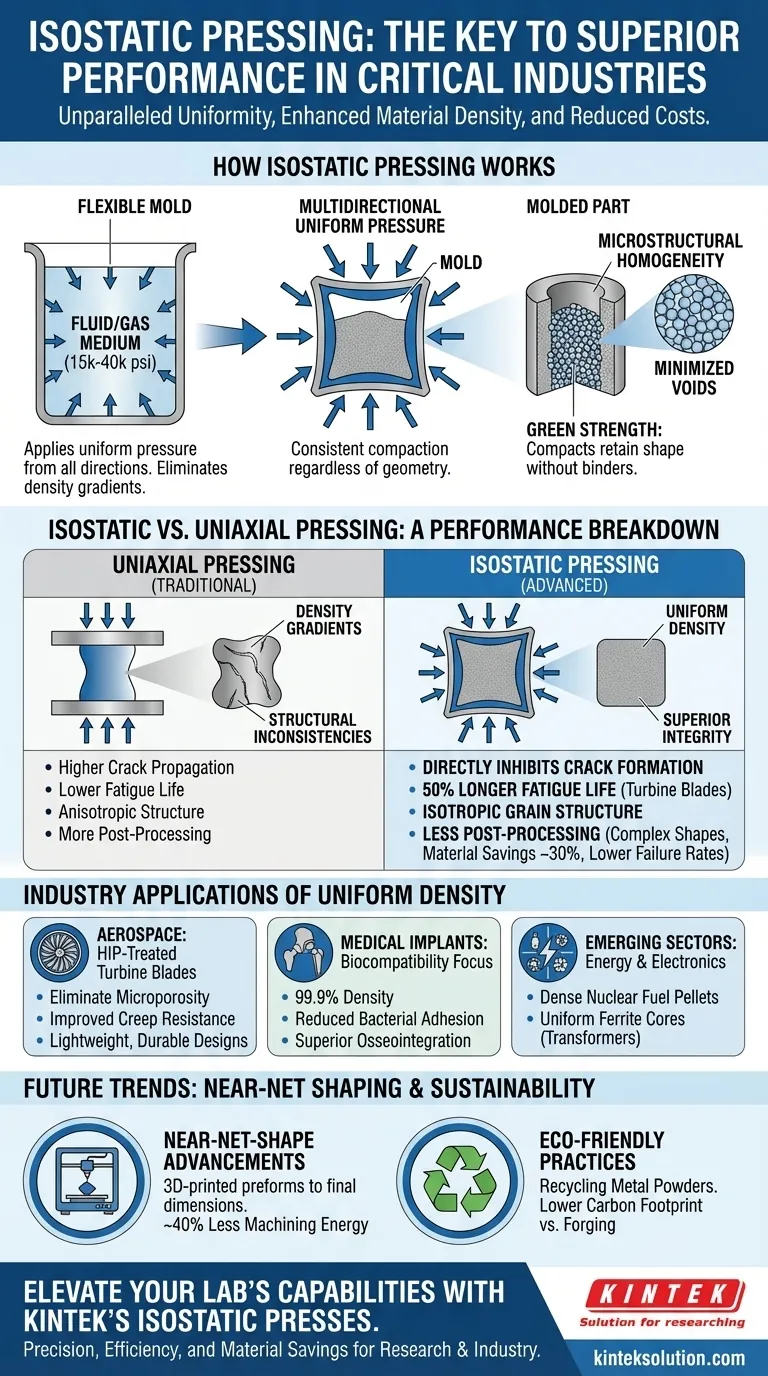

La pressatura isostatica è una pietra miliare della produzione moderna, in quanto offre un'uniformità senza pari nella densità del materiale, che si traduce direttamente in un miglioramento delle prestazioni nelle applicazioni aerospaziali, mediche e industriali. A differenza dei metodi monoassiali tradizionali, questa tecnologia elimina i punti deboli e riduce i costi di post-lavorazione: vantaggi chiave che analizzeremo in dettaglio.

Come funziona la pressatura isostatica

Dinamica dei fluidi e compattazione multidirezionale

La pressatura isostatica applica una pressione uniforme da tutte le direzioni utilizzando mezzi liquidi o gassosi, garantendo una compattazione uniforme indipendentemente dalla geometria del pezzo. Questo approccio multidirezionale elimina i gradienti di densità comuni nella pressatura monoassiale, dove la forza applicata lungo un singolo asse può portare a incongruenze strutturali.

Meccanismo chiave:

- Uno stampo flessibile incapsula il materiale in polvere.

- La pressione idrostatica (in genere 15.000-40.000 psi) comprime le particelle in modo uniforme.

- L'assenza di attrito tra le pareti dello stampo impedisce variazioni di densità.

Scienza dei materiali: Dalla polvere alla struttura densa

Il processo trasforma le polveri sfuse in componenti di forma quasi a rete con:

- Omogeneità microstrutturale: Le particelle si legano in modo uniforme, riducendo al minimo i vuoti.

-

Forza verde: I compatti mantengono la forma senza leganti, riducendo le distorsioni da sinterizzazione.

Le ricerche dimostrano che questo metodo è ideale per le leghe fragili e le polveri fini, che spesso si rompono sotto la forza uniassiale.

Pressatura isostatica e monoassiale: Una ripartizione delle prestazioni

Integrità strutturale: Resistenza alla propagazione delle cricche

La densità uniforme della pressatura isostatica inibisce direttamente la formazione di cricche. Nelle pale delle turbine, ad esempio, le superleghe trattate con HIP presentano:

- 50% di vita a fatica in più rispetto alle controparti sottoposte a pressatura monoassiale.

- Struttura isotropa dei grani fondamentale per resistere alle sollecitazioni multidirezionali.

Implicazioni in termini di costi della riduzione del post-trattamento

- Forme complesse: Elimina la lavorazione di elementi come i canali interni.

- Risparmio di materiale: La sagomatura quasi netta riduce gli scarti del 30% circa nei componenti aerospaziali.

- Riduzione dei tassi di guasto: Gli impianti medicali presentano meno difetti post-sinterizzazione grazie alla contrazione uniforme.

Applicazioni industriali della densità uniforme

Aerospaziale: Pale di turbina con omogeneità microstrutturale

La pressatura isostatica a caldo (HIP) garantisce che le pale delle turbine resistano a temperature estreme grazie a:

- Eliminando le microporosità che indeboliscono la resistenza allo scorrimento.

- Consentendo progetti leggeri senza sacrificare la durata.

Impianti medici: Eliminazione dei punti deboli per la biocompatibilità

Gli impianti in titanio lavorati con HIP dimostrano:

- 99,9% di densità riducendo i rischi di adesione batterica.

- Osteointegrazione superiore grazie alla costante porosità della superficie.

Settori emergenti:

- Energia: Pellet di combustibile denso per reattori nucleari.

- Elettronica: Nuclei di ferrite uniformi nei trasformatori.

Tendenze future: Modellazione quasi a rete e sostenibilità

-

Progressi nel Near-Net-Shape:

- Preforme stampate in 3D pressate isostaticamente fino alle dimensioni finali.

- Riduce l'energia di lavorazione di circa il 40% nei componenti automobilistici.

-

Pratiche eco-compatibili:

- Riciclaggio delle polveri metalliche senza compromettere la densità.

- Impronta di carbonio inferiore rispetto alla forgiatura tradizionale.

Elevate le capacità del vostro laboratorio con le presse isostatiche KINTEK -Progettate per offrire precisione, efficienza e risparmio di materiale per la ricerca e le applicazioni industriali. Scoprite come le nostre soluzioni possono ottimizzare i vostri processi produttivi ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Pressa isostatica a caldo per la ricerca sulle batterie allo stato solido Pressa isostatica a caldo

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Articoli correlati

- Il Nemico Interiore: Come la Pressatura Isostatica a Caldo Forgia un'Integrità Materiale Perfetta

- La fisica della fiducia: un approccio disciplinato alla sicurezza e all'affidabilità delle presse da laboratorio

- La Tirannia del Vuoto: Come la Pressatura a Caldo Crea Materiali Quasi Perfetti

- Perché i tuoi componenti ad alte prestazioni stanno cedendo—e come risolvere il problema alla radice

- Formatura vs. Perfezionamento: La Divisione Strategica tra Pressatura Isostatica a Freddo e a Caldo